您现在的位置是:首页 > PLC技术 > PLC技术

基于FX2N系列PLC的专用组合铣床的改造

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介某专用组合铣床共有两个动力头,分别称为平铣和端铣。这两个动力头各由一台 4kW 的电动机作传动,并水平或垂直安装在同一个滑台上。滑台由一台 2.2kW 的电动机通过两个电磁离合器

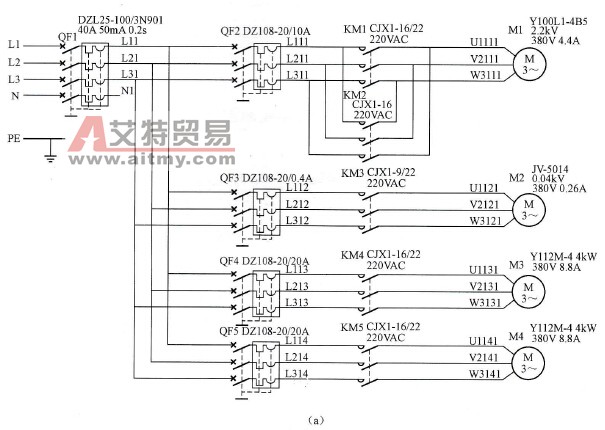

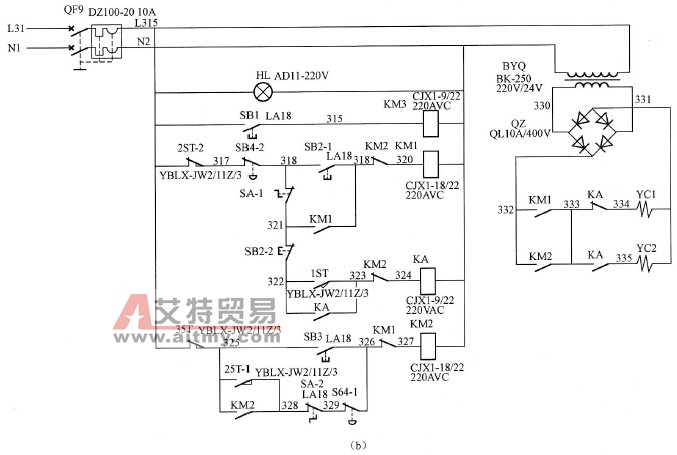

某专用组合铣床共有两个动力头,分别称为平铣和端铣。这两个动力头各由一台4kW的电动机作传动,并水平或垂直安装在同一个滑台上。滑台由一台2.2kW的电动机通过两个电磁离合器中的某个来传动。其中一个作快速用,另一个作铣削时的工作进给(慢速)用。其电气控制用继电器一接触器控制线路。操作面板上有润滑油泵开按钮,连动或点动按钮,快进按钮,快退按钮,两个动力头的开和停按钮,以及急停按钮。 一、继电器-接触器控制原理图分析 该专用组合铣床继电器一接触器控制电路如图4-41所示。其中图4-41 (a)为主电路,图4-41 (b)为润滑油泵和滑台的控制电路,图4-41 (c)为两个铣削刀盘的传动控制电路。图中各有关部件的功用是:QF1为主电源开关;QF2为滑台电机电源开关及过载保护,KM1/KM2为滑台电机正/反转控制;QF3为油泵电机电源开关及过载保护;KM3为油泵电机控制;QF4/QF5为刀盘电机电源开关及过载保护;KM4/KM5为刀盘电机控制。

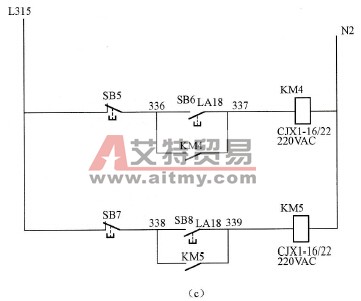

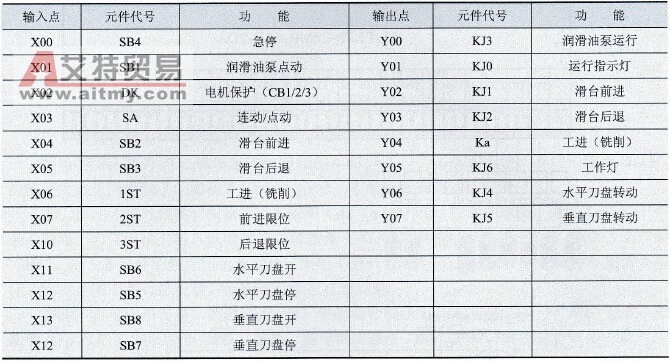

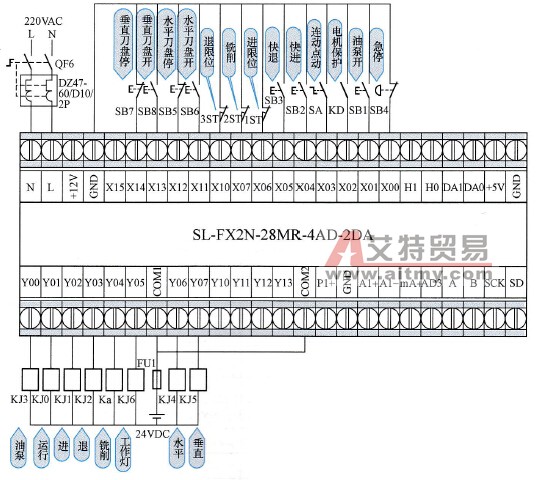

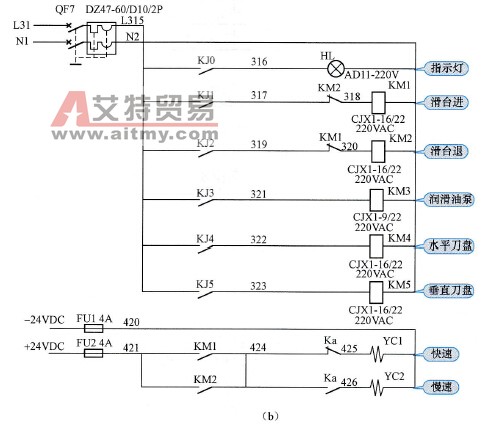

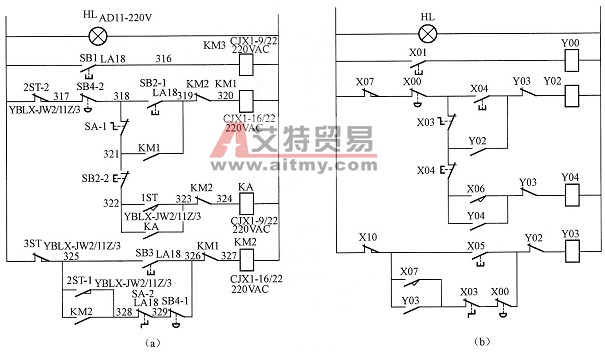

图4-41 铣床继电器-接触器控制电路 (a)主电路;(b)润滑油泵和滑台的控制电路;(c)刀盘的传动控制电路 刀盘的传动控制就是常规的电机的起动和停止控制。滑台的运行方式分连动和点动;连动时分快进、快退、和工进三种状态;点动时只有快进、快退两种状态。状态的改变由限位开关xST来控制。其相关电气元件的动作过程如下[线路参见图4-41 (b)]: 1.点动控制方式 连动/点动方式按钮SA的触点[318-321]和[328-329]处在断开状态,滑台工作在点动方式。如果滑台在中间位置时,按住前进按钮SB2,则滑台快进接触器KM1吸合,电机M1得电正转。同时离合器线圈YC1也得电,通过丝杆传动滑台快速前进。松开前进按钮SB2,则接触器KM1释放,电机停止。后退则类似,按住后退按钮SB3,则滑台快退接触器KM2吸合,电机M1得电反转。同时离合器线圈YC2也得电,通过丝杆传动滑台快速后退。松开后退按钮SB2,则接触器KM1释放,电机停止。滑台工作在点动方式,进给接触器KA不起作用。 前进到位或后退到位时,由于限位开关2ST-2或3ST断开,接触器KM1或KM2释放,滑台停止移动。 2.连动控制方式 连动/点动方式按钮SA的触点[318-321]和[328-329]处在闭合状态,滑台工作在连动方式。同样如果滑台在中间位置时,按后退按钮SB3,滑台快退接触器KM2吸合,其辅助触点同时闭合,保持接触器KM2在吸合状态。电机M1得则电反转。同时离合器线圈YC2也得电,通过丝杆传动滑台快速后退。直到打断限位开关3ST,滑台停止。 按前进按钮SB2,则滑台快进接触器KM1吸合,其辅助触点闭合,保持接触器KM1在吸合状态。电机M1得电正转。离合器线圈YC1也得电,通过丝杆传动滑台快速前进。当滑台前进到打断限位开关IST时,滑台转入慢速工进状态,继续向前移动,直到打断限位开关2ST-2,滑台停止。由于惯性滑台使限位开关2SP1闭合,接触器KM2吸合,其辅助同时触点闭合,保持接触器KM2在吸合状态。电机M1得则电反转。 在滑台前进或后退过程中不管是快速还是慢速,只要转动连动/点动方式按钮SA,则接触器KM1/KM2就释放,电机停止。 图4-41 (b)线路中,接触器线圈KM1/KM2前面的接触器辅助触点KM2[319-320]/KM1[326-327]用与互锁保护,防止两个接触器同时吸合,造成电源短路。 3.控制电路存在问题 从控制原理图4-41 (b)中可以看出,控制电路存在下列问题:①当滑台在工进过程中,遇到停电或其他原因使滑台停止后,如需再次让滑台前进时,滑台只能快速移动,而不能回到原先的工进状态;②在快速前进中即使到铣削位置也不会切换到工进速度。稍不注意的话,很容易损坏刀头或刀盘。 二、PLC控制电路的设计 1.确定PLC输入和输出的点数 控制线路通常都安装在一个控制箱或柜中,我们可以先假想这个控制箱或柜就是一台“PLC”。根据继电器一接触器控制线路的原理图,以及上面的分析,我们把图4-41控制线路中与外界联系的元件作为输入或输出元件。即有引出或引入线的元件(包括控制箱或柜的面板上),如各类按钮、限位(感应)开关、转换开关、热继电器辅助触点等为输入元件;控制电动机的接触器、控制电磁阀的继电器、指示灯等作为输出元件。每个元件计为一个点,这样得到应该接入PLC的输入点有:连动/点动方式按钮SA,油泵开按钮SB1,前进按钮SB2,后退按钮SB3,限位开关1ST、2ST、3ST,两个刀盘的开SB5、SB6,停SB7,电机保护,及急停按钮SB4,共12点。应该输出的PLC的输出点有:滑台进退接触器KM1、KM2,油泵接触器KM3,两个刀盘接触器KM4、KM5,离合器线圈YC1、YC2及运行指示灯HL,共8点。 根据上面要求,具有16个输入点、12个输出点的三龙SL-FX2N-28MR-4AD-2DA可编程控制器完全能满足要求。各输入/输出点的分配见表4-8。 表4-8 输入/输出点分配

图4-41 铣床继电器-接触器控制电路 (a)主电路;(b)润滑油泵和滑台的控制电路;(c)刀盘的传动控制电路 刀盘的传动控制就是常规的电机的起动和停止控制。滑台的运行方式分连动和点动;连动时分快进、快退、和工进三种状态;点动时只有快进、快退两种状态。状态的改变由限位开关xST来控制。其相关电气元件的动作过程如下[线路参见图4-41 (b)]: 1.点动控制方式 连动/点动方式按钮SA的触点[318-321]和[328-329]处在断开状态,滑台工作在点动方式。如果滑台在中间位置时,按住前进按钮SB2,则滑台快进接触器KM1吸合,电机M1得电正转。同时离合器线圈YC1也得电,通过丝杆传动滑台快速前进。松开前进按钮SB2,则接触器KM1释放,电机停止。后退则类似,按住后退按钮SB3,则滑台快退接触器KM2吸合,电机M1得电反转。同时离合器线圈YC2也得电,通过丝杆传动滑台快速后退。松开后退按钮SB2,则接触器KM1释放,电机停止。滑台工作在点动方式,进给接触器KA不起作用。 前进到位或后退到位时,由于限位开关2ST-2或3ST断开,接触器KM1或KM2释放,滑台停止移动。 2.连动控制方式 连动/点动方式按钮SA的触点[318-321]和[328-329]处在闭合状态,滑台工作在连动方式。同样如果滑台在中间位置时,按后退按钮SB3,滑台快退接触器KM2吸合,其辅助触点同时闭合,保持接触器KM2在吸合状态。电机M1得则电反转。同时离合器线圈YC2也得电,通过丝杆传动滑台快速后退。直到打断限位开关3ST,滑台停止。 按前进按钮SB2,则滑台快进接触器KM1吸合,其辅助触点闭合,保持接触器KM1在吸合状态。电机M1得电正转。离合器线圈YC1也得电,通过丝杆传动滑台快速前进。当滑台前进到打断限位开关IST时,滑台转入慢速工进状态,继续向前移动,直到打断限位开关2ST-2,滑台停止。由于惯性滑台使限位开关2SP1闭合,接触器KM2吸合,其辅助同时触点闭合,保持接触器KM2在吸合状态。电机M1得则电反转。 在滑台前进或后退过程中不管是快速还是慢速,只要转动连动/点动方式按钮SA,则接触器KM1/KM2就释放,电机停止。 图4-41 (b)线路中,接触器线圈KM1/KM2前面的接触器辅助触点KM2[319-320]/KM1[326-327]用与互锁保护,防止两个接触器同时吸合,造成电源短路。 3.控制电路存在问题 从控制原理图4-41 (b)中可以看出,控制电路存在下列问题:①当滑台在工进过程中,遇到停电或其他原因使滑台停止后,如需再次让滑台前进时,滑台只能快速移动,而不能回到原先的工进状态;②在快速前进中即使到铣削位置也不会切换到工进速度。稍不注意的话,很容易损坏刀头或刀盘。 二、PLC控制电路的设计 1.确定PLC输入和输出的点数 控制线路通常都安装在一个控制箱或柜中,我们可以先假想这个控制箱或柜就是一台“PLC”。根据继电器一接触器控制线路的原理图,以及上面的分析,我们把图4-41控制线路中与外界联系的元件作为输入或输出元件。即有引出或引入线的元件(包括控制箱或柜的面板上),如各类按钮、限位(感应)开关、转换开关、热继电器辅助触点等为输入元件;控制电动机的接触器、控制电磁阀的继电器、指示灯等作为输出元件。每个元件计为一个点,这样得到应该接入PLC的输入点有:连动/点动方式按钮SA,油泵开按钮SB1,前进按钮SB2,后退按钮SB3,限位开关1ST、2ST、3ST,两个刀盘的开SB5、SB6,停SB7,电机保护,及急停按钮SB4,共12点。应该输出的PLC的输出点有:滑台进退接触器KM1、KM2,油泵接触器KM3,两个刀盘接触器KM4、KM5,离合器线圈YC1、YC2及运行指示灯HL,共8点。 根据上面要求,具有16个输入点、12个输出点的三龙SL-FX2N-28MR-4AD-2DA可编程控制器完全能满足要求。各输入/输出点的分配见表4-8。 表4-8 输入/输出点分配

2.画出PLC控制原理图 由于我们改造的是电路的控制部分,所以主线路仍沿用图4-41 (a),用PLC控制专用组合铣床的电路如图4-42所示。考虑到PLC输出继电器的容量,每一点都增加了一个中间继电器,并在其每个线圈上并接了续流二极管(图中未画出)。 图4-42 (b)中,运行指示灯HL作工作状态指示,正在铣削工作中指示灯HL亮灭间隔1比1闪烁;电动机故障时指示灯亮灭间隔4比1闪烁;急停按钮按下时指示灯亮灭间隔1比4闪烁;待机状态时指示灯常亮。 图4-42 (c)提供两路电源,一路给PLC,另一路给直流开关电源。 三、应用程序设计 1.梯形图编制 控制程序梯形图编制的方法通常有:经验设计法、功能表图法、分解设计法。虽然不同方法设计出的程序控制效果相同,但在实际中我们仍需根据具体情况选择合适的方法。经验设计法是沿用传统继电器-接触器电气控制系统的设计概念,依据一些按照现成的继电器-接触器控制线路演变而成的典型梯形图程序,根据被控对象的实际要求,不断修改、完善程序。常用于简单控制系统或旧继电器-接触器控制系统的改造中。

2.画出PLC控制原理图 由于我们改造的是电路的控制部分,所以主线路仍沿用图4-41 (a),用PLC控制专用组合铣床的电路如图4-42所示。考虑到PLC输出继电器的容量,每一点都增加了一个中间继电器,并在其每个线圈上并接了续流二极管(图中未画出)。 图4-42 (b)中,运行指示灯HL作工作状态指示,正在铣削工作中指示灯HL亮灭间隔1比1闪烁;电动机故障时指示灯亮灭间隔4比1闪烁;急停按钮按下时指示灯亮灭间隔1比4闪烁;待机状态时指示灯常亮。 图4-42 (c)提供两路电源,一路给PLC,另一路给直流开关电源。 三、应用程序设计 1.梯形图编制 控制程序梯形图编制的方法通常有:经验设计法、功能表图法、分解设计法。虽然不同方法设计出的程序控制效果相同,但在实际中我们仍需根据具体情况选择合适的方法。经验设计法是沿用传统继电器-接触器电气控制系统的设计概念,依据一些按照现成的继电器-接触器控制线路演变而成的典型梯形图程序,根据被控对象的实际要求,不断修改、完善程序。常用于简单控制系统或旧继电器-接触器控制系统的改造中。

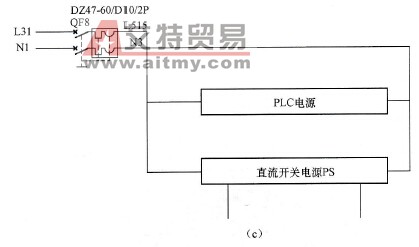

图4-42 用PLC控制专用组合铣床的电路 (a) PLC控制电路;(b)接触器控制电路;(c)PLC和直流电源 (1)根据继电器一接触器控制线路设计。 继电器图转换为PLC梯形图的过程如图4-43所示。为了讲述方便,我们把图4-41 (b)的控制线路重新绘制了,如图4-43 (a)所示。下面是转换的具体步骤: 第①步元件代号转换。根据表4-8或图4-42 (a)的PLC控制原理图,把图4-42 (a)中输入或输出元件所接的输入或输出点去替换图4-43 (a)中的对应元件。如用“X00”去替换“SB4”,由于各元件的触点可重复使用,所以不再分“SB4-1”或“SB4-2”。替换后如图4-43(b)所示。图中无刀盘控制,且指示灯没有进行转换。 第②步符号图形转换。把图4-43 (b)中的动合触点用PLC的图形符号“

图4-42 用PLC控制专用组合铣床的电路 (a) PLC控制电路;(b)接触器控制电路;(c)PLC和直流电源 (1)根据继电器一接触器控制线路设计。 继电器图转换为PLC梯形图的过程如图4-43所示。为了讲述方便,我们把图4-41 (b)的控制线路重新绘制了,如图4-43 (a)所示。下面是转换的具体步骤: 第①步元件代号转换。根据表4-8或图4-42 (a)的PLC控制原理图,把图4-42 (a)中输入或输出元件所接的输入或输出点去替换图4-43 (a)中的对应元件。如用“X00”去替换“SB4”,由于各元件的触点可重复使用,所以不再分“SB4-1”或“SB4-2”。替换后如图4-43(b)所示。图中无刀盘控制,且指示灯没有进行转换。 第②步符号图形转换。把图4-43 (b)中的动合触点用PLC的图形符号“![]() ”替换,动断触点用PLC的图形符号“

”替换,动断触点用PLC的图形符号“![]() ”替换,继电器线圈用“

”替换,继电器线圈用“![]() ”替换。并在编程软件中录入,如图4-43 (c)所示。当我们点转换按钮“

”替换。并在编程软件中录入,如图4-43 (c)所示。当我们点转换按钮“![]() ”进行转换时,桌面会出现“梯形图错误”提示。这是为什么呢?原因是编写梯形图需要符合一定的编写规则,编写规则和注意事项请见附录B。

”进行转换时,桌面会出现“梯形图错误”提示。这是为什么呢?原因是编写梯形图需要符合一定的编写规则,编写规则和注意事项请见附录B。

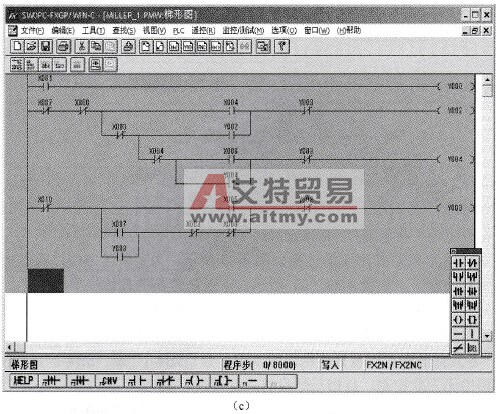

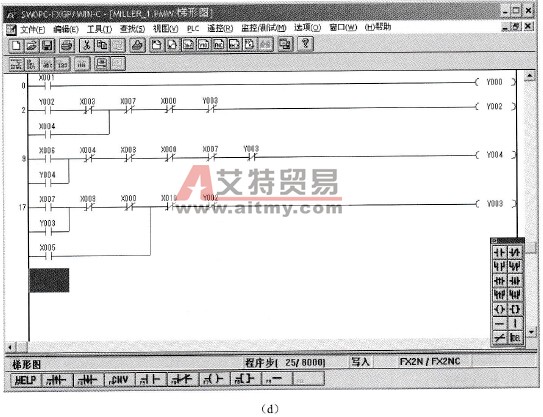

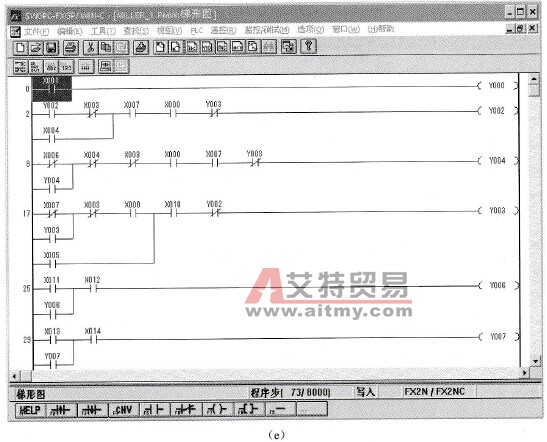

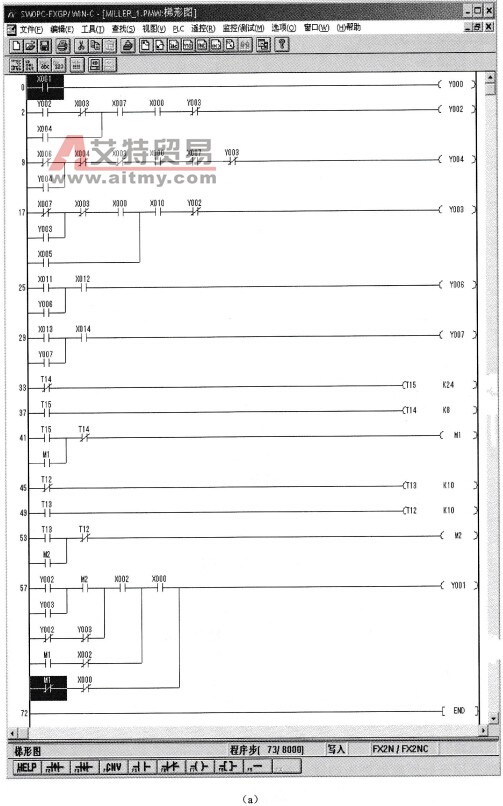

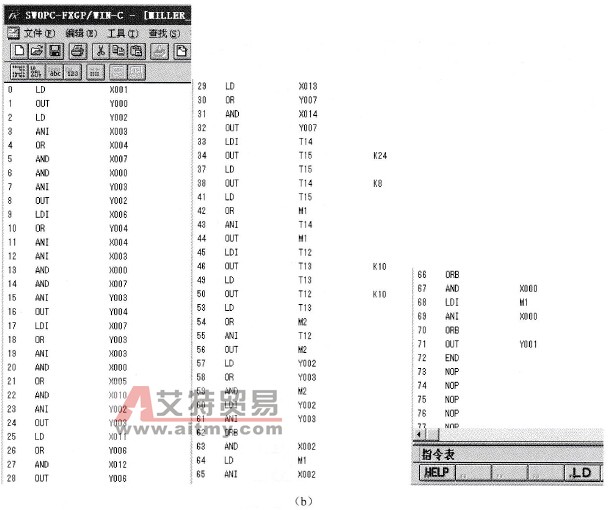

图4-43 继电器图转换为梯形图 (a)重新绘制的继电器控制图;(b)用输入/输出点替换对应元件;(c)替换后的梯形图;(d)整理后的梯形图;(e)触点修改后的梯形图 按照梯形图编写规则并观察图4-43 (c),我们可以看出输入点“X07”和“X00”对输出继电器“Y02”和“Y04”有影响,输入点“X10”对输出继电器“Y03”有影响;并且与输出点“Y03”或“Y02”有相类似的作用,因此我们可以把“X07”和“X00”移至输出继电器“Y03”前,“X10”移至输出继电器“Y02”前,整理后的梯形图如图4-43 (d)所示。 第③步触点动合/动断修改。图4-43 (d)所示梯形图现在还不能下载到PLC中使用,因为PLC中输入点的状态与该点外接输入元件的状态直接相关。若外接的按钮是动断触点,那么PLC内部的输入触点就会动作;动合触点变为闭合,动断触点变为断开。在图4-42 (a)中,有几个输入点外接了动断触点:X00、X06、X07、X10、X12和X14。对于这样的点我们在进行梯形图编制时须把原来控制线路中的动断触点或动合触点与PLC内部的对应点转换为动合触点或动断触点。加入刀盘控制梯形图修改后的梯形图如图4-43 (e)所示。图中未考虑电动机保护点“X02”,请读者自己考虑加入。 (2)指示灯显示梯形图设计。 如前面2.1节中所述,单个指示灯要有四种显示状态:亮/灭间隔1/1、亮/灭间隔4/1、常亮。要实现“亮/灭间隔1/1”的闪光,需要用到两个定时器;实现“亮/灭间隔4/1”也要用到两个定时器。指示灯梯形图如图4-44所示。

图4-43 继电器图转换为梯形图 (a)重新绘制的继电器控制图;(b)用输入/输出点替换对应元件;(c)替换后的梯形图;(d)整理后的梯形图;(e)触点修改后的梯形图 按照梯形图编写规则并观察图4-43 (c),我们可以看出输入点“X07”和“X00”对输出继电器“Y02”和“Y04”有影响,输入点“X10”对输出继电器“Y03”有影响;并且与输出点“Y03”或“Y02”有相类似的作用,因此我们可以把“X07”和“X00”移至输出继电器“Y03”前,“X10”移至输出继电器“Y02”前,整理后的梯形图如图4-43 (d)所示。 第③步触点动合/动断修改。图4-43 (d)所示梯形图现在还不能下载到PLC中使用,因为PLC中输入点的状态与该点外接输入元件的状态直接相关。若外接的按钮是动断触点,那么PLC内部的输入触点就会动作;动合触点变为闭合,动断触点变为断开。在图4-42 (a)中,有几个输入点外接了动断触点:X00、X06、X07、X10、X12和X14。对于这样的点我们在进行梯形图编制时须把原来控制线路中的动断触点或动合触点与PLC内部的对应点转换为动合触点或动断触点。加入刀盘控制梯形图修改后的梯形图如图4-43 (e)所示。图中未考虑电动机保护点“X02”,请读者自己考虑加入。 (2)指示灯显示梯形图设计。 如前面2.1节中所述,单个指示灯要有四种显示状态:亮/灭间隔1/1、亮/灭间隔4/1、常亮。要实现“亮/灭间隔1/1”的闪光,需要用到两个定时器;实现“亮/灭间隔4/1”也要用到两个定时器。指示灯梯形图如图4-44所示。

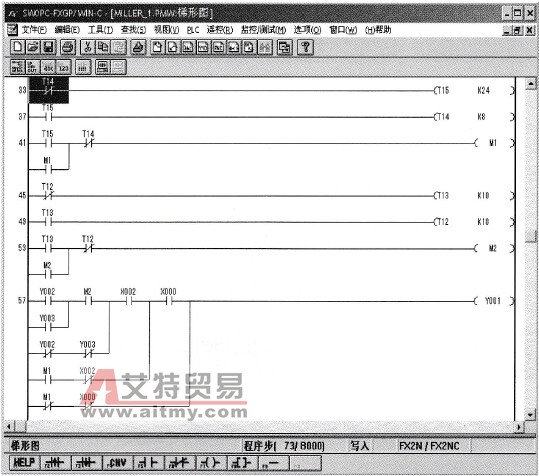

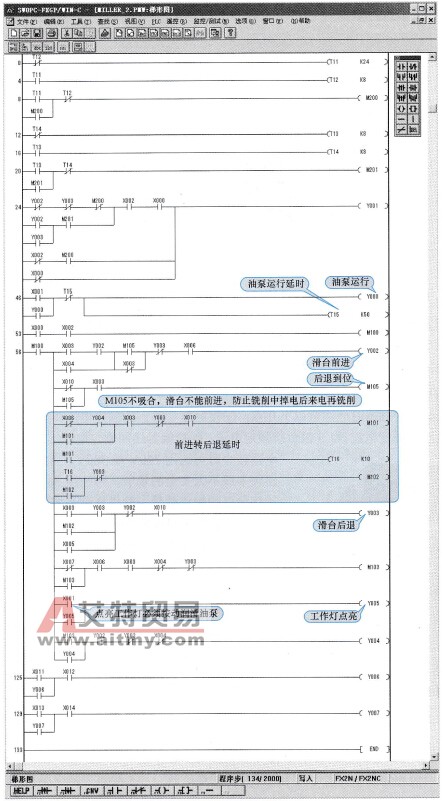

图4-44 指示灯梯形图 专用铣床PLC控制的完整梯形图如图4-45所示。 2.梯形图程序修改 由于图4-43 (e)的梯形图是按照继电器一接触器控制线路转化来的,故该控制图中没有能消除前面我们提到的继电器一接触器控制线路所存在的缺点。因此还需要对此进行改进。 如图4-46所示的梯形图程序是采取功能图设计法编制。图中程序节省了限位开关2ST-1的动合触点,用软接点X7来代替该输入点;还要用软件来消除原线路存在的缺点。前者由于使用了同一个软接点,没有了原机械限位开关常闭和常开点动作时的时间间隔,因此在程序中加入一个辅助接点M101,并在前进停止后到开始后退再加一定时器T16延时(1s)。后者则要求每次系统上电,或滑台停在中间位置,在连动方式下再次移动滑台时,只能使滑台退到位方能再前进。 3.程序的录入 运行编程软件SWOPC-FXGP/WIN-C V。在桌面弹出初始界面中点击“新文件”按钮,在出现的窗口中选“FX2N/FX2NC”,再点“确认”。接着便可在工作窗口中将图4-45所示的程序逐一录入,输入完毕后点“转换”按钮,并以文件名为“MILLER 1”保存。其中在录入时间继电器线圈时,需同时输入延时量,即“K”后面加延时量,时间继电器参数如图4-47所示。

图4-44 指示灯梯形图 专用铣床PLC控制的完整梯形图如图4-45所示。 2.梯形图程序修改 由于图4-43 (e)的梯形图是按照继电器一接触器控制线路转化来的,故该控制图中没有能消除前面我们提到的继电器一接触器控制线路所存在的缺点。因此还需要对此进行改进。 如图4-46所示的梯形图程序是采取功能图设计法编制。图中程序节省了限位开关2ST-1的动合触点,用软接点X7来代替该输入点;还要用软件来消除原线路存在的缺点。前者由于使用了同一个软接点,没有了原机械限位开关常闭和常开点动作时的时间间隔,因此在程序中加入一个辅助接点M101,并在前进停止后到开始后退再加一定时器T16延时(1s)。后者则要求每次系统上电,或滑台停在中间位置,在连动方式下再次移动滑台时,只能使滑台退到位方能再前进。 3.程序的录入 运行编程软件SWOPC-FXGP/WIN-C V。在桌面弹出初始界面中点击“新文件”按钮,在出现的窗口中选“FX2N/FX2NC”,再点“确认”。接着便可在工作窗口中将图4-45所示的程序逐一录入,输入完毕后点“转换”按钮,并以文件名为“MILLER 1”保存。其中在录入时间继电器线圈时,需同时输入延时量,即“K”后面加延时量,时间继电器参数如图4-47所示。

图4-45 专用铣床PLC控制的完整梯形图 (a)梯形图;(b)指令表

图4-45 专用铣床PLC控制的完整梯形图 (a)梯形图;(b)指令表

图4-46 改进后的梯形图程序

图4-46 改进后的梯形图程序

图4-47 时间继电器参数 四、安装与调试 1.控制电器选择 制作电气控制箱或控制柜就要用到低压电器。凡是对电能的生产、输送、分配和使用起控制、调节、检测、转换以及保护作用的电气设备都可称为电器。凡是工作在交流50Hz、额定电压1200V及以下和直流额定电压1500V及以下电路中的电器称为低压电器。 低压电器的种类繁多,用途广泛,因而有多种分类方法。按所控制的对象分为低压配电电器和低压控制电器。对低压配电电器要求工作可靠、有足够的动稳定性和热稳定性。主要有刀开关、空气断路器、熔断器等。对于低压控制电器,要求这类电器工作准确可靠、操作频率高、寿命长。主要有接触器、继电器、主令开关、起动器等。本书中用到的都是这类低压电器,如空气断路器、熔断器、接触器、按钮、热继电器等。 (1)接触器的选择。 接触器是用于远距离频繁地接通与断开交流/直流主电路或大容量控制电路的一种自动切换电器。其中最为广泛使用的是交流电磁接触器,其主要技术参数有额定电压、额定电流、主触点接通与分断能力、电气寿命和机械寿命、线圈起动功率和吸持功率等。 交流接触器由电磁系统、触点系统、灭弧系统、释放弹簧及基座等部分组成。其中触点系统除了三个主触点外还有若干个辅助触点;辅助触点的组合有2常开(NO)2常闭(NC),4常开2常闭等多种。 我们在选择接触器时应注意以下几点:①接触器主触点的额定电压≥负载额定电压;②接触器主触点的额定电流≥1.5倍负载额定电流;③接触器线圈额定电压,当线路简单、使用电器较少时可选用220V或380V,当线路复杂、使用电器较多或不太安全的场所,可选用36V、110V、127V;④接触器的触点数量、种类应满足控制线路要求;⑤动作频率(单位时间接触器吸合/释放次数)当主触点流过的电流较大、动作频率超过规定数值时,应选用额定电流大一级的接触器。 图4-41 (a)中选用交流接触器的型号是CJX1-16/22和CJX1-9/22,其线圈电压是220V。CJX1-9/22交流接触器外形如图4-48所示。

图4-47 时间继电器参数 四、安装与调试 1.控制电器选择 制作电气控制箱或控制柜就要用到低压电器。凡是对电能的生产、输送、分配和使用起控制、调节、检测、转换以及保护作用的电气设备都可称为电器。凡是工作在交流50Hz、额定电压1200V及以下和直流额定电压1500V及以下电路中的电器称为低压电器。 低压电器的种类繁多,用途广泛,因而有多种分类方法。按所控制的对象分为低压配电电器和低压控制电器。对低压配电电器要求工作可靠、有足够的动稳定性和热稳定性。主要有刀开关、空气断路器、熔断器等。对于低压控制电器,要求这类电器工作准确可靠、操作频率高、寿命长。主要有接触器、继电器、主令开关、起动器等。本书中用到的都是这类低压电器,如空气断路器、熔断器、接触器、按钮、热继电器等。 (1)接触器的选择。 接触器是用于远距离频繁地接通与断开交流/直流主电路或大容量控制电路的一种自动切换电器。其中最为广泛使用的是交流电磁接触器,其主要技术参数有额定电压、额定电流、主触点接通与分断能力、电气寿命和机械寿命、线圈起动功率和吸持功率等。 交流接触器由电磁系统、触点系统、灭弧系统、释放弹簧及基座等部分组成。其中触点系统除了三个主触点外还有若干个辅助触点;辅助触点的组合有2常开(NO)2常闭(NC),4常开2常闭等多种。 我们在选择接触器时应注意以下几点:①接触器主触点的额定电压≥负载额定电压;②接触器主触点的额定电流≥1.5倍负载额定电流;③接触器线圈额定电压,当线路简单、使用电器较少时可选用220V或380V,当线路复杂、使用电器较多或不太安全的场所,可选用36V、110V、127V;④接触器的触点数量、种类应满足控制线路要求;⑤动作频率(单位时间接触器吸合/释放次数)当主触点流过的电流较大、动作频率超过规定数值时,应选用额定电流大一级的接触器。 图4-41 (a)中选用交流接触器的型号是CJX1-16/22和CJX1-9/22,其线圈电压是220V。CJX1-9/22交流接触器外形如图4-48所示。

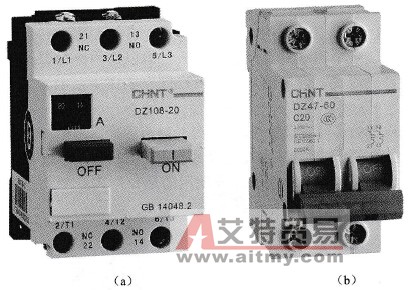

图4-48 CJX1-9/22交流接触器外形 (2)空气断路器的选择。 塑料外壳空气断路器是用作配电支路负载端或电动机的保护开关,具有结构紧凑、体积小、重量轻、价格低、使用安全,适合于独立安装等优点。常用塑料外壳空气断路器的型号有D25、D220、D247、D2108等,D2108-20和D247-60的外形如图4-49所示。D247-60型空气开关可分为单极、两极、三极和四极,瞬时脱扣器的型式有C型和D型两种。 (3)继电器选择。 继电器是一种根据某种输入信号的变化,而接通或端开控制电路,实现控制目的的电器。继电器的种类很多,按工作原理可分为:电磁式继电器、感应式继电器、电动式继电器、热继电器、固态继电器。

图4-48 CJX1-9/22交流接触器外形 (2)空气断路器的选择。 塑料外壳空气断路器是用作配电支路负载端或电动机的保护开关,具有结构紧凑、体积小、重量轻、价格低、使用安全,适合于独立安装等优点。常用塑料外壳空气断路器的型号有D25、D220、D247、D2108等,D2108-20和D247-60的外形如图4-49所示。D247-60型空气开关可分为单极、两极、三极和四极,瞬时脱扣器的型式有C型和D型两种。 (3)继电器选择。 继电器是一种根据某种输入信号的变化,而接通或端开控制电路,实现控制目的的电器。继电器的种类很多,按工作原理可分为:电磁式继电器、感应式继电器、电动式继电器、热继电器、固态继电器。

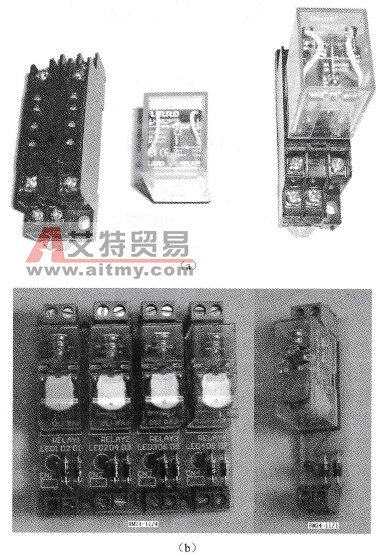

图4-49 塑壳空气断路器 (a) D2108-20;(b) D247-60 电磁继电器是自动控制电路中常用的一种元件。实际上它是用较小电流控制较大电流的一种自动开关。因此,广泛应用于电子设备中。电磁继电器一般由一个线圈、铁心、一组成几组带触点的簧片组成。触点有动触点和静触点之分,在工作过程中能够动作的称为动触点,不能动作的称为静触点。其工作原理是:当线圈通电以后,铁心被磁化产生足够大的电磁力,吸动衔铁并带动簧片,使动触点和静触点闭合或分开;当线圈断电后,电磁吸力消失,衔铁返回原来的位置,动触点和静触点又恢复到原来闭合或分开的状态。应用时只要把需要控制的电路接到触点上,就可利用继电器达到控制的目的。电磁式继电器的种类也很多,如电压继电器、电流继电器、中间继电器等。 电磁继电器的主要特性参数如下。 a.额定工作电压或额定工作电流。这是指继电器工作时线圈需要的电压或电流。一种型号的继电器的构造大体是相同的。为了适应不同电压的电路应用,一种型号的继电器通常有多种额定工作电压或额定工作电流,并用规格型号加以区别。 b.直流电阻。这是指线圈的直流电阻。有些产品说明书中给出额定工作电压和直流电阻,这时可根据欧姆定律求出额定工作电流。若已知额定工作电流和直流电阻,亦可求出额定工作电压。 c.吸合电流。这是指继电器能够产生吸合动作的最小电流。在实际使用中,要使继电器可靠吸合,给定电压可以等于或略高于额定工作电压。一般不要大于额定工作电压的1.5倍。否则会烧毁线圈。 d.释放电流。这是指继电器产生释放动作的最大电流。如果减小处于吸合状态的继电器的电流,当电流减小到一定程度时,继电器恢复到未通电时的状态,这个过程称为继电器的释放动作。释放电流比吸合电流小得多。 e.触点负荷。这是指继电器触点允许的电压或电流。它决定了继电器能控制电压和电流的大小。应用时不能用触点负荷小的继电器去控制大电流或高电压。例如:JRX-13F电磁继电器的触点负荷是0.02A×12V,就不能用它去控制220V的电路通断。 对于本书常用的电磁式中间继电器,选型时应考虑以下两个参数:①线圈工作电压;②触点的种类和容量。一般说,继电器切换负荷在额定电压下,电流大于100mA、小于额定电流的75%最好。 由于PLC内部继电器触点的容量较小,为了延长触点的使用寿命一般都外接一个中间继电器。PLC控制系统中经常用到的中间继电器型号有HH52P、LHH52P、MY4NJ、HH54P-L等,其中HH52P的实物如图4-50 (a)所示。本例用的是专为PLC控制系统设计的中间继电器RM24-11/4,外形如图4-50 (b)所示。

图4-49 塑壳空气断路器 (a) D2108-20;(b) D247-60 电磁继电器是自动控制电路中常用的一种元件。实际上它是用较小电流控制较大电流的一种自动开关。因此,广泛应用于电子设备中。电磁继电器一般由一个线圈、铁心、一组成几组带触点的簧片组成。触点有动触点和静触点之分,在工作过程中能够动作的称为动触点,不能动作的称为静触点。其工作原理是:当线圈通电以后,铁心被磁化产生足够大的电磁力,吸动衔铁并带动簧片,使动触点和静触点闭合或分开;当线圈断电后,电磁吸力消失,衔铁返回原来的位置,动触点和静触点又恢复到原来闭合或分开的状态。应用时只要把需要控制的电路接到触点上,就可利用继电器达到控制的目的。电磁式继电器的种类也很多,如电压继电器、电流继电器、中间继电器等。 电磁继电器的主要特性参数如下。 a.额定工作电压或额定工作电流。这是指继电器工作时线圈需要的电压或电流。一种型号的继电器的构造大体是相同的。为了适应不同电压的电路应用,一种型号的继电器通常有多种额定工作电压或额定工作电流,并用规格型号加以区别。 b.直流电阻。这是指线圈的直流电阻。有些产品说明书中给出额定工作电压和直流电阻,这时可根据欧姆定律求出额定工作电流。若已知额定工作电流和直流电阻,亦可求出额定工作电压。 c.吸合电流。这是指继电器能够产生吸合动作的最小电流。在实际使用中,要使继电器可靠吸合,给定电压可以等于或略高于额定工作电压。一般不要大于额定工作电压的1.5倍。否则会烧毁线圈。 d.释放电流。这是指继电器产生释放动作的最大电流。如果减小处于吸合状态的继电器的电流,当电流减小到一定程度时,继电器恢复到未通电时的状态,这个过程称为继电器的释放动作。释放电流比吸合电流小得多。 e.触点负荷。这是指继电器触点允许的电压或电流。它决定了继电器能控制电压和电流的大小。应用时不能用触点负荷小的继电器去控制大电流或高电压。例如:JRX-13F电磁继电器的触点负荷是0.02A×12V,就不能用它去控制220V的电路通断。 对于本书常用的电磁式中间继电器,选型时应考虑以下两个参数:①线圈工作电压;②触点的种类和容量。一般说,继电器切换负荷在额定电压下,电流大于100mA、小于额定电流的75%最好。 由于PLC内部继电器触点的容量较小,为了延长触点的使用寿命一般都外接一个中间继电器。PLC控制系统中经常用到的中间继电器型号有HH52P、LHH52P、MY4NJ、HH54P-L等,其中HH52P的实物如图4-50 (a)所示。本例用的是专为PLC控制系统设计的中间继电器RM24-11/4,外形如图4-50 (b)所示。

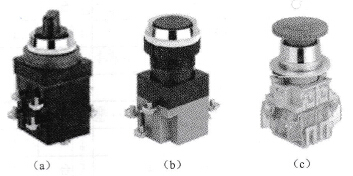

图4-50 继电器 (a) HH52P; (b) RM24 (4)控制按钮的选择。 控制按钮是一种结构简单应用广泛的主令电器,用以远距离操纵接触器、继电器等电磁装置或用于信号和电气联锁线路中。 控制按钮由按钮帽、复位弹簧、桥式触点、外壳等组成,通常做成复合式,即具有动合触点和动断触点。按下按钮时,先断开动断触点,后接通动合触点;按钮释放后,在复位弹簧的作用下,按钮触点“先断后合”自动复位。控制按钮种类很多,在结构上有揿动式、紧急式、钥匙式、旋转式、带灯式和打碎玻璃按钮。 常用的控制按钮有LA18、LA19、LA20、LAY3和LA25等系列。其中LA18系列采用积木式两面拼接装配基座,触点数量可按照需要拼接,一般装置成2动合、2动断。LA19是将按钮和信号灯两元件组合成一体产品,它只有1动合和1动断触点,信号灯受另一触点控制,按钮兼作信号灯罩,用透明塑料制成。较常用的3种按钮外形如图4-51所示。

图4-50 继电器 (a) HH52P; (b) RM24 (4)控制按钮的选择。 控制按钮是一种结构简单应用广泛的主令电器,用以远距离操纵接触器、继电器等电磁装置或用于信号和电气联锁线路中。 控制按钮由按钮帽、复位弹簧、桥式触点、外壳等组成,通常做成复合式,即具有动合触点和动断触点。按下按钮时,先断开动断触点,后接通动合触点;按钮释放后,在复位弹簧的作用下,按钮触点“先断后合”自动复位。控制按钮种类很多,在结构上有揿动式、紧急式、钥匙式、旋转式、带灯式和打碎玻璃按钮。 常用的控制按钮有LA18、LA19、LA20、LAY3和LA25等系列。其中LA18系列采用积木式两面拼接装配基座,触点数量可按照需要拼接,一般装置成2动合、2动断。LA19是将按钮和信号灯两元件组合成一体产品,它只有1动合和1动断触点,信号灯受另一触点控制,按钮兼作信号灯罩,用透明塑料制成。较常用的3种按钮外形如图4-51所示。

图4-51 常用按钮外形 (a)LA18;(b)LA19;(c)LAY3 (5)熔断器的选择。 熔断器是一种用于过载或短路保护的电器,当超出限定值的电流通过熔断器的熔体时将其熔化而分断电路。具有结构简单、体积小、重量轻、使用维护方便、价格低廉等优点,得到广泛地应用。 低压熔断器的主要参数有:①熔断器的额定电流Ige表示熔断器的规格。②熔体的额定电流ITe表示熔体在正常工作时不熔断的工作电流。③熔体的熔断电流Ib表示使熔体开始熔断的电流。④熔断器的断流能力Id表示熔断器所能切断的最大电流。 我们在选择熔断器时通常取其负载电流的2倍左右。本例选用的型号是RT14-20(带座)4A,其外形如图4-52所示。

图4-51 常用按钮外形 (a)LA18;(b)LA19;(c)LAY3 (5)熔断器的选择。 熔断器是一种用于过载或短路保护的电器,当超出限定值的电流通过熔断器的熔体时将其熔化而分断电路。具有结构简单、体积小、重量轻、使用维护方便、价格低廉等优点,得到广泛地应用。 低压熔断器的主要参数有:①熔断器的额定电流Ige表示熔断器的规格。②熔体的额定电流ITe表示熔体在正常工作时不熔断的工作电流。③熔体的熔断电流Ib表示使熔体开始熔断的电流。④熔断器的断流能力Id表示熔断器所能切断的最大电流。 我们在选择熔断器时通常取其负载电流的2倍左右。本例选用的型号是RT14-20(带座)4A,其外形如图4-52所示。

图4-52 RT14-20熔断器及熔断器座 (a)熔断器;(b)熔断器座 此外还有导线的选择,主电路图4-41(a)中Ll、L2、L3用6mm2外,其余用2.5mm²BVR的塑料软铜线。图4-42中均用1 mm²BVR的塑料软铜线。表4-9列出了图4-41 (a)和图4-42中所有材料的清单。 表4-9 材料清单

图4-52 RT14-20熔断器及熔断器座 (a)熔断器;(b)熔断器座 此外还有导线的选择,主电路图4-41(a)中Ll、L2、L3用6mm2外,其余用2.5mm²BVR的塑料软铜线。图4-42中均用1 mm²BVR的塑料软铜线。表4-9列出了图4-41 (a)和图4-42中所有材料的清单。 表4-9 材料清单

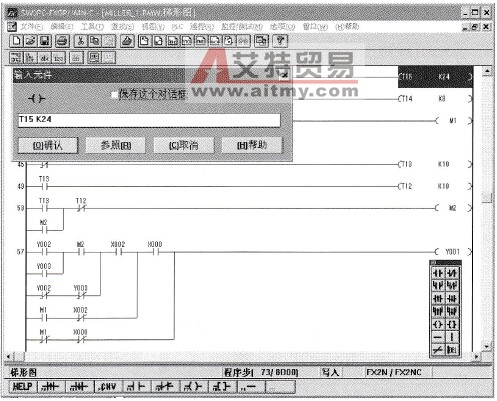

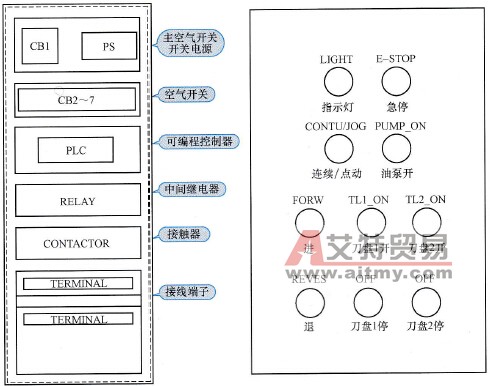

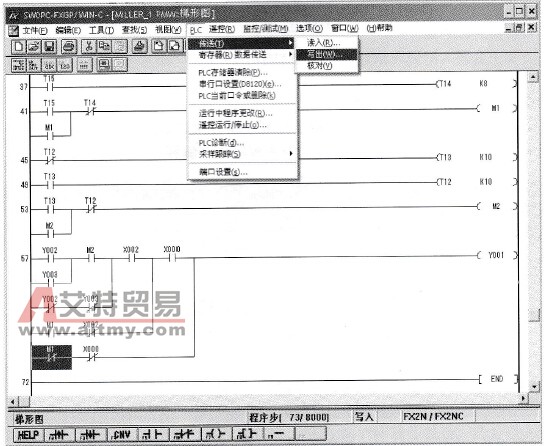

2.电器安装 控制柜设计本着美观、合理、易于散热、方便走线为原则。柜内及操作箱各部件的布置可参考图4-53。 3.控制系统调试 安装完毕检查接线正确后方可进入调试阶段。先用一段导线将图4-42 (a)中的X02与COM短接。除空气开关QF2~QF5断开外,其余的按序号从小到大逐一合上。检查无异常后,将编制好的程序用电脑下载到PLC中,如图4-54所示。在“写出”时,PLC应停止运行,即“运行/停止”拨动开关在“停止”位置;程序必须在RAM或EEPROM内存保护关断的情况下写出,然后进行校验。由于本例程序只有73行,不足100行,故在下载过程中出现“PC程序写入”对话框时,选“范围设置”单选框,并在“起始步”的文本框内输入“0”、在“终止步”的文本框内输入“100”以缩短写入时间。

2.电器安装 控制柜设计本着美观、合理、易于散热、方便走线为原则。柜内及操作箱各部件的布置可参考图4-53。 3.控制系统调试 安装完毕检查接线正确后方可进入调试阶段。先用一段导线将图4-42 (a)中的X02与COM短接。除空气开关QF2~QF5断开外,其余的按序号从小到大逐一合上。检查无异常后,将编制好的程序用电脑下载到PLC中,如图4-54所示。在“写出”时,PLC应停止运行,即“运行/停止”拨动开关在“停止”位置;程序必须在RAM或EEPROM内存保护关断的情况下写出,然后进行校验。由于本例程序只有73行,不足100行,故在下载过程中出现“PC程序写入”对话框时,选“范围设置”单选框,并在“起始步”的文本框内输入“0”、在“终止步”的文本框内输入“100”以缩短写入时间。

图4-53 控制柜/面板布置图

图4-53 控制柜/面板布置图

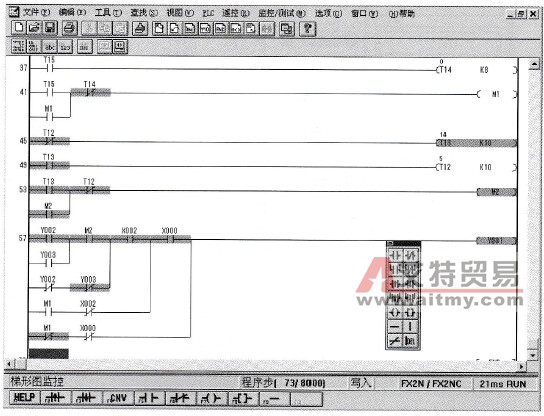

图4-54 下载应用程序 下载完毕后,将PLC上的“运行/停止”开关打到“运行”位置,测试各按钮及接触器的动作是否符合设计要求。同时可用电脑进行监控程序运行状况,出现动作不合要求时检查或更改程序,甚至是接线,直到符合设计要求为止。图4-55所示为线路工作在“铣削”时的监控情况。最后拆掉短接导线,合上QF2~QF5进行试运行。

图4-54 下载应用程序 下载完毕后,将PLC上的“运行/停止”开关打到“运行”位置,测试各按钮及接触器的动作是否符合设计要求。同时可用电脑进行监控程序运行状况,出现动作不合要求时检查或更改程序,甚至是接线,直到符合设计要求为止。图4-55所示为线路工作在“铣削”时的监控情况。最后拆掉短接导线,合上QF2~QF5进行试运行。

图4-55 铣削时的监控界面 五、梯形图解释 上面我们把专用铣床的继电器一接触器控制线路转换为PLC控制的梯形图程序,并下载到PLC进行运行。下面我们就图4-56的梯形图程序作些解释。

图4-55 铣削时的监控界面 五、梯形图解释 上面我们把专用铣床的继电器一接触器控制线路转换为PLC控制的梯形图程序,并下载到PLC进行运行。下面我们就图4-56的梯形图程序作些解释。

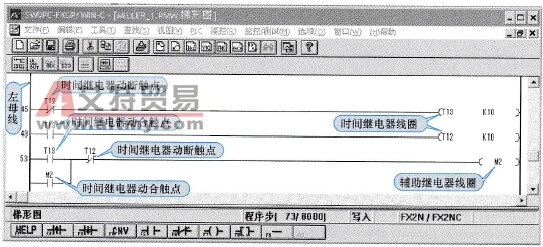

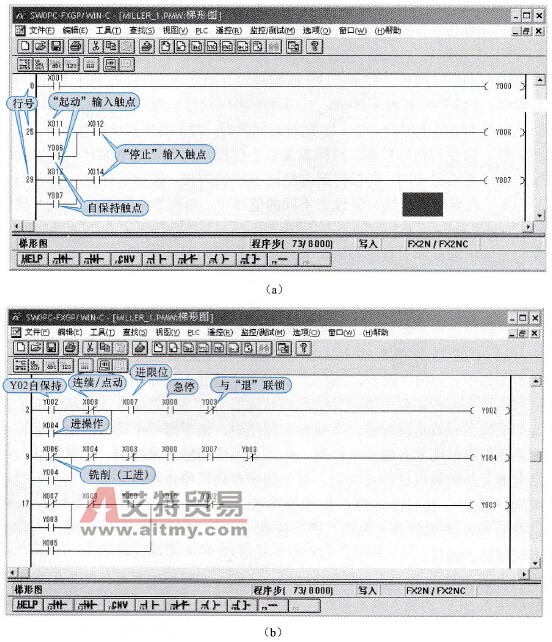

图4-56 指示灯闪光程序 首先来解析指示灯闪光程序。在图4-56闪光程序图中,我们用了两个时间继电器和一个辅助继电器来实现指示灯的闪光。从上一章“SL-FX2N系列PLC资源”中我们知道,该PLC的时间继电器共有152个。其中延时单位时间100ms的是T6~T151,但T6~T10的是累加型的。因此我们选非累加型T12和T13。又因为该两个时间继电器的单位时间是100ms,而我们需要1s的延时量,所以时间常数K取10。辅助继电器共有640个,我们可以在非停电保持中选。这里用辅助继电器M2。 图4-56的工作过程是这样的:由于时间继电器线圈T13通过时间继电器T12动断触点与左侧母线连接,所以当PLC上电后,T13线圈得电开始计时。当延时到达1s时,T13动作,其动合触点闭合。T13的动断触点闭合,一方面使得时间继电器T12得电开始计时,另一方面使得辅助继电器M2得电吸合。当T12延时时间到时,T12动作其动断触点断开,使得T13和M2线圈失电,恢复到初始状态。这样重复以上过程,周而复始地循环。因为我们把两个时间继电器的延时量设定相同,所以得到占空比50%的闪光,即指示灯亮1s、灭1s。若要其他占空比的闪光,只要对两个延时量设定不同的值即可。对程序中的T14和T15我们就是这样做的。 其次我们来解析油泵和刀盘的控制。其控制梯形图如图4-57 (a)所示。图中第1行就是油泵的控制,这行程序很简单。输出继电器Y000通过动合输入触点接到母线上,是一行点动控制的典型程序。只要动合输入触点闭合,输出继电器就吸合,油泵就开始旋转工作;输入触点断开,输出继电器就释放,油泵就停止工作。 图4-57 (a)中第25行和第29行的梯形图在结构上是相同的,都是电动机起动/停止控制的典型梯形图程序。如图中所示,“起动”操作和“停止”操作用的都是常开的输入点。细心的读者会意识到在常规的继电器一接触器控制线路中,“停止”操作我们用的都是常闭触点呀,这里是不是错了?其实没有错。在梯形图程序中,由于每一个输入继电器都有常开和常闭触点。因此我们可以用常开触点来控制,也可以用常闭触点来控制。究竟用哪一种,得看输入点外接电器元件的触点状态来决定。对于图中电动机停止按钮来说,当我们用常开触点接入PLC的输入点时,我们得用PLC内部的常闭触点;当我们用常闭触点接入PLC的输入点时,我们得用PLC内部的常开触点。所以在有些PLC控制书中就用了PLC内部输入点的常开触点来控制停止操作。 这里我们提请读者注意:对于重要的操作,我们一定要用电器元件的常闭触点来控制,即用常闭触点接入PLC的输入点上;而在PLC内部用常开触点。如电动机的停止操作,若我们外接按钮用的是常开触点,PLC内部用常闭触点的话,那么当按钮与PLC输入点的连接导线出现断路的话电动机一旦起动就停不下来了。这是个安全隐患!我们必须注意。反之,则只是电动机起不动。 再次我们来解析滑台的控制。其控制梯形图如图4-57 (b)所示。滑台左右移动由输出继电器Y02和Y03来控制,而移动的快慢由输入点X06控制。滑台是连续移动还是点动由输入点X03的状态决定。当外接按钮SA触点断开时(见图4-42),输入点X06未动作,滑台在连续移动状态。此时若输入点X04外接的按钮被按下,输入触点X04动作,即闭合。输出继电器Y02吸合,并由其触点Y02自保。滑台前进。当移动到工进位置时,限位开关1ST动作(见图4-42),输入点X06恢复到常态,输出继电器Y04动作吸合,滑台进入慢速工进状态。直到进限位开关2ST动作,停止工进转为快速后退;后退到位时,限位开关3ST动作,滑台停止移动完成一次铣削工作。 对于点动状态通过上面分析我们就不难理解了。在滑台控制中,由于我们用的是限位开关的常闭触点,所以若连接限位开关与PLC输入点的导线断路的话,滑台只能慢速移动,不会因为移动速度快而刀盘撞击工件。

图4-56 指示灯闪光程序 首先来解析指示灯闪光程序。在图4-56闪光程序图中,我们用了两个时间继电器和一个辅助继电器来实现指示灯的闪光。从上一章“SL-FX2N系列PLC资源”中我们知道,该PLC的时间继电器共有152个。其中延时单位时间100ms的是T6~T151,但T6~T10的是累加型的。因此我们选非累加型T12和T13。又因为该两个时间继电器的单位时间是100ms,而我们需要1s的延时量,所以时间常数K取10。辅助继电器共有640个,我们可以在非停电保持中选。这里用辅助继电器M2。 图4-56的工作过程是这样的:由于时间继电器线圈T13通过时间继电器T12动断触点与左侧母线连接,所以当PLC上电后,T13线圈得电开始计时。当延时到达1s时,T13动作,其动合触点闭合。T13的动断触点闭合,一方面使得时间继电器T12得电开始计时,另一方面使得辅助继电器M2得电吸合。当T12延时时间到时,T12动作其动断触点断开,使得T13和M2线圈失电,恢复到初始状态。这样重复以上过程,周而复始地循环。因为我们把两个时间继电器的延时量设定相同,所以得到占空比50%的闪光,即指示灯亮1s、灭1s。若要其他占空比的闪光,只要对两个延时量设定不同的值即可。对程序中的T14和T15我们就是这样做的。 其次我们来解析油泵和刀盘的控制。其控制梯形图如图4-57 (a)所示。图中第1行就是油泵的控制,这行程序很简单。输出继电器Y000通过动合输入触点接到母线上,是一行点动控制的典型程序。只要动合输入触点闭合,输出继电器就吸合,油泵就开始旋转工作;输入触点断开,输出继电器就释放,油泵就停止工作。 图4-57 (a)中第25行和第29行的梯形图在结构上是相同的,都是电动机起动/停止控制的典型梯形图程序。如图中所示,“起动”操作和“停止”操作用的都是常开的输入点。细心的读者会意识到在常规的继电器一接触器控制线路中,“停止”操作我们用的都是常闭触点呀,这里是不是错了?其实没有错。在梯形图程序中,由于每一个输入继电器都有常开和常闭触点。因此我们可以用常开触点来控制,也可以用常闭触点来控制。究竟用哪一种,得看输入点外接电器元件的触点状态来决定。对于图中电动机停止按钮来说,当我们用常开触点接入PLC的输入点时,我们得用PLC内部的常闭触点;当我们用常闭触点接入PLC的输入点时,我们得用PLC内部的常开触点。所以在有些PLC控制书中就用了PLC内部输入点的常开触点来控制停止操作。 这里我们提请读者注意:对于重要的操作,我们一定要用电器元件的常闭触点来控制,即用常闭触点接入PLC的输入点上;而在PLC内部用常开触点。如电动机的停止操作,若我们外接按钮用的是常开触点,PLC内部用常闭触点的话,那么当按钮与PLC输入点的连接导线出现断路的话电动机一旦起动就停不下来了。这是个安全隐患!我们必须注意。反之,则只是电动机起不动。 再次我们来解析滑台的控制。其控制梯形图如图4-57 (b)所示。滑台左右移动由输出继电器Y02和Y03来控制,而移动的快慢由输入点X06控制。滑台是连续移动还是点动由输入点X03的状态决定。当外接按钮SA触点断开时(见图4-42),输入点X06未动作,滑台在连续移动状态。此时若输入点X04外接的按钮被按下,输入触点X04动作,即闭合。输出继电器Y02吸合,并由其触点Y02自保。滑台前进。当移动到工进位置时,限位开关1ST动作(见图4-42),输入点X06恢复到常态,输出继电器Y04动作吸合,滑台进入慢速工进状态。直到进限位开关2ST动作,停止工进转为快速后退;后退到位时,限位开关3ST动作,滑台停止移动完成一次铣削工作。 对于点动状态通过上面分析我们就不难理解了。在滑台控制中,由于我们用的是限位开关的常闭触点,所以若连接限位开关与PLC输入点的导线断路的话,滑台只能慢速移动,不会因为移动速度快而刀盘撞击工件。

图4-57 梯形图解析 (a)油泵刀盘控制梯形图;(b)滑台控制梯形图

图4-57 梯形图解析 (a)油泵刀盘控制梯形图;(b)滑台控制梯形图

点击排行

PLC编程的基本规则

PLC编程的基本规则