您现在的位置是:首页 > PLC技术 > PLC技术

深孔钻的PLC控制系统设计

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介1 .设备概况介绍 深孔钻是加工深孔的专用设备。在钻孔时,为保证零件加工质量,提高工效,加工中钻头冷却和定时排屑是需要解决的主要问题。设备通过液压、电气控制的密切配合

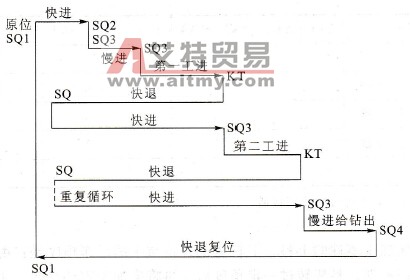

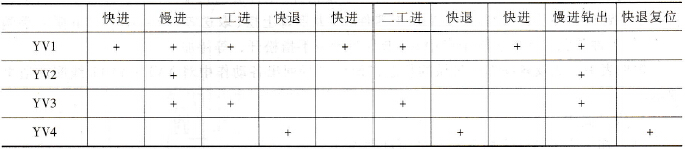

1.设备概况介绍 深孔钻是加工深孔的专用设备。在钻孔时,为保证零件加工质量,提高工效,加工中钻头冷却和定时排屑是需要解决的主要问题。设备通过液压、电气控制的密切配合,实现定时自动排屑。为提高加工效率,液压系统通过电磁阀控制,使主轴有快进、慢进和工进等几种运动速度。它的工作循环图如图10-7所示。 图10-7 深孔钻工作循环图 液压泵电动机选用Y100L2 -4,容量为3 kW。主轴电动机为Y100L -6,容量为1.5 kW。电磁阀采用直流24 V电源。电磁阀动作状态表见表10 -4。 表10-4 电磁阀状态表

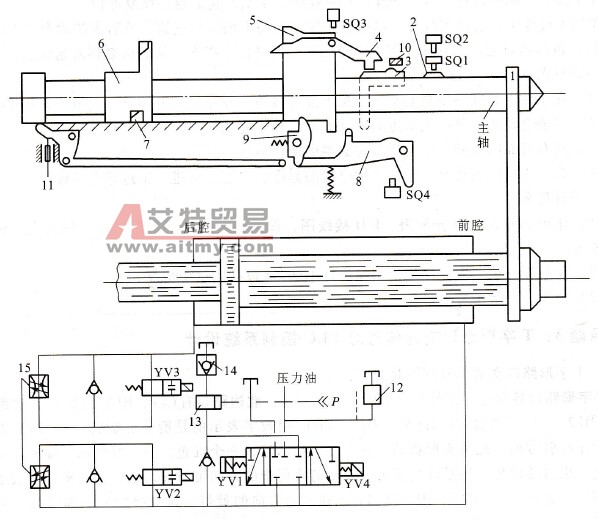

图10-7 深孔钻工作循环图 液压泵电动机选用Y100L2 -4,容量为3 kW。主轴电动机为Y100L -6,容量为1.5 kW。电磁阀采用直流24 V电源。电磁阀动作状态表见表10 -4。 表10-4 电磁阀状态表 注:表中符号“+”表示电磁阀线圈接通。 深孔钻的结构示意图如图10 -8所示。 深孔钻的动作原理是: (1)原位。原位时,挡铁2压着原位行程开关SQ1,慢进给挡铁4支承在向前挡铁3上,终点复位挡铁8被拉杆9顶住。 (2)快速前进。当发出起动信号,电磁阀YV1通电,三位五通换向阀右移,主轴快速前进,带着拉杆1及拉杆1上可滑动的工作进给挡铁5-起前进。 (3)慢进给。当快进到慢进给挡铁4压下SQ2,导致电磁阀YV2通电,与此同时,工作进给挡铁5也压下SQ3,使YV3通电,这样YV1、YV2、YV3均得电,于是主轴转为慢进给,并带着拉杆1及工作进给挡铁5同时慢进。此时,主轴电动机自动起动。 (4)工作进给。当慢进到工作进给挡铁5顶在死挡铁10上,挡铁5不再前进。但由于拉杆1被主轴带着继续前进,于是挡铁5在拉杆上滑动,同时向前挡铁3将离开慢进给挡铁4,使SQ2松开,YV2断电。主轴转为正常工作进给速度加工(第一工进)。 (5)快退排屑。由时间继电器控制工作进给时间,由它发出信号,使YV1、YV3断电,同时接通YV4,使主轴快退排屑,在主轴带动下,拉杆1及挡铁5-起后退。

注:表中符号“+”表示电磁阀线圈接通。 深孔钻的结构示意图如图10 -8所示。 深孔钻的动作原理是: (1)原位。原位时,挡铁2压着原位行程开关SQ1,慢进给挡铁4支承在向前挡铁3上,终点复位挡铁8被拉杆9顶住。 (2)快速前进。当发出起动信号,电磁阀YV1通电,三位五通换向阀右移,主轴快速前进,带着拉杆1及拉杆1上可滑动的工作进给挡铁5-起前进。 (3)慢进给。当快进到慢进给挡铁4压下SQ2,导致电磁阀YV2通电,与此同时,工作进给挡铁5也压下SQ3,使YV3通电,这样YV1、YV2、YV3均得电,于是主轴转为慢进给,并带着拉杆1及工作进给挡铁5同时慢进。此时,主轴电动机自动起动。 (4)工作进给。当慢进到工作进给挡铁5顶在死挡铁10上,挡铁5不再前进。但由于拉杆1被主轴带着继续前进,于是挡铁5在拉杆上滑动,同时向前挡铁3将离开慢进给挡铁4,使SQ2松开,YV2断电。主轴转为正常工作进给速度加工(第一工进)。 (5)快退排屑。由时间继电器控制工作进给时间,由它发出信号,使YV1、YV3断电,同时接通YV4,使主轴快退排屑,在主轴带动下,拉杆1及挡铁5-起后退。 图10-8 深孔钻结构示意图 1-拉杆2-原位挡铁3-向前挡铁4-慢进给挡铁5-工作进给挡铁 6-终点挡铁7-终点螺钉8-终点复位挡铁9-杠杆10-死挡铁 11-复位推杆12-安全阀13-程序阀14-反压阀15-节流阀 (6)再次快速前进。当快退到挡铁3压下原位开关SQ1时,YV4断电,并使YV1再次得电,主轴快进,但由于第一次工进时,已使挡铁5在拉杆1上后移一段距离(正好等于钻孔深度),所以慢进挡铁4离开挡铁3,SQ2不会受压,因而快进不会转为慢进,而是一直快进到挡铁5顶在死挡铁10上。 (7)重复进给。挡铁5再次压下SQ3,YV3又得电,转为工进,(从上次钻孔深度处开始),由时间继电器控制进给时间,后又转为快退排屑,如此多次循环。 (8)慢进给钻出。每工进一次,挡铁5就在拉杆1上后移一段距离,经多次重复,使挡铁5逐渐向终点挡铁6靠拢,然后由终点挡铁6之凸块拨转挡铁4,使SQ2受压,主轴慢进给钻出,到达终点,并推动杠杆9,放开高位挡铁8,并压下SQ4,使YV1断电,YV4得电,主轴快退。 (9)复位。挡铁5后退一段距离,即被挡铁8钩住,使其沿拉杆1向前滑动,直到挡铁3通过SQ1(因SQ4受压,故压下SQ1不起作用),并顶开挡铁8,从而放开挡铁5和SQ4,挡铁8由杠杆9顶住,原位挡铁2压下SQ1,YV4断电,主轴停止后退,恢复原位。 在加工过程中,若出现故障,可按停止按钮,使主轴停止进给,然后再按动力头上的复位推杆11,拨动终点复位挡铁8,使SQ4受压发出快退复位指令,从而恢复到起始状态。 2.设计要求 (1)在工件夹紧及液压泵起动后,按下起动按钮,开始钻孔并能自动完成半自动循环。 (2)主轴电动机在第一次快进时自动起动,加工完成,退回原位时自动停止。 (3)具有可靠的联锁、保护环节和必要的动作显示。 (4)具有点动调整环节,包括主轴电机的起停、快退、慢进、工进等点动控制。 3.设计任务 (1)作出PLC的I/O分配表、I/O接线图,设计流程图、梯形图、指令语句表、操作板面布置图。 (2)编制设计说明书、使用说明与设计小结。(包括调试中情况)。 (3)列出设计参考资料目录。

图10-8 深孔钻结构示意图 1-拉杆2-原位挡铁3-向前挡铁4-慢进给挡铁5-工作进给挡铁 6-终点挡铁7-终点螺钉8-终点复位挡铁9-杠杆10-死挡铁 11-复位推杆12-安全阀13-程序阀14-反压阀15-节流阀 (6)再次快速前进。当快退到挡铁3压下原位开关SQ1时,YV4断电,并使YV1再次得电,主轴快进,但由于第一次工进时,已使挡铁5在拉杆1上后移一段距离(正好等于钻孔深度),所以慢进挡铁4离开挡铁3,SQ2不会受压,因而快进不会转为慢进,而是一直快进到挡铁5顶在死挡铁10上。 (7)重复进给。挡铁5再次压下SQ3,YV3又得电,转为工进,(从上次钻孔深度处开始),由时间继电器控制进给时间,后又转为快退排屑,如此多次循环。 (8)慢进给钻出。每工进一次,挡铁5就在拉杆1上后移一段距离,经多次重复,使挡铁5逐渐向终点挡铁6靠拢,然后由终点挡铁6之凸块拨转挡铁4,使SQ2受压,主轴慢进给钻出,到达终点,并推动杠杆9,放开高位挡铁8,并压下SQ4,使YV1断电,YV4得电,主轴快退。 (9)复位。挡铁5后退一段距离,即被挡铁8钩住,使其沿拉杆1向前滑动,直到挡铁3通过SQ1(因SQ4受压,故压下SQ1不起作用),并顶开挡铁8,从而放开挡铁5和SQ4,挡铁8由杠杆9顶住,原位挡铁2压下SQ1,YV4断电,主轴停止后退,恢复原位。 在加工过程中,若出现故障,可按停止按钮,使主轴停止进给,然后再按动力头上的复位推杆11,拨动终点复位挡铁8,使SQ4受压发出快退复位指令,从而恢复到起始状态。 2.设计要求 (1)在工件夹紧及液压泵起动后,按下起动按钮,开始钻孔并能自动完成半自动循环。 (2)主轴电动机在第一次快进时自动起动,加工完成,退回原位时自动停止。 (3)具有可靠的联锁、保护环节和必要的动作显示。 (4)具有点动调整环节,包括主轴电机的起停、快退、慢进、工进等点动控制。 3.设计任务 (1)作出PLC的I/O分配表、I/O接线图,设计流程图、梯形图、指令语句表、操作板面布置图。 (2)编制设计说明书、使用说明与设计小结。(包括调试中情况)。 (3)列出设计参考资料目录。

点击排行

PLC编程的基本规则

PLC编程的基本规则