您现在的位置是:首页 > PLC技术 > PLC技术

S7-1500 PLC的工业自动化项目设计流程

![]() 来源:艾特贸易2017-09-01

来源:艾特贸易2017-09-01

简介自动化控制系统的被控对象一般为机械加工设备、电气设备、生产线或生产过程。控制方案设计主要包括硬件设计、软件程序设计、施工设计及现场调试等几部分内容。自动化控制系统

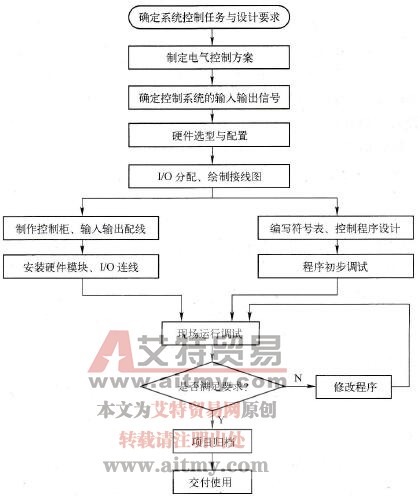

自动化控制系统的被控对象一般为机械加工设备、电气设备、生产线或生产过程。控制方案设计主要包括硬件设计、软件程序设计、施工设计及现场调试等几部分内容。自动化控制系统设计流程如图3-1所示。

图3-1 自动化控制系统设计流程图

一、确定任务及设计要求

首先要了解机械运动与电气执行元件之间的关系,仔细分析被控对象的控制过程和控制要求,熟悉工艺流程及设备性能,明确各项任务的要求、约束条件及控制方式。对于较复杂的控制系统,还可将控制任务分成几个独立的部分,这样可以化繁为简,有利于编程和调试。

二、制定电气控制方案

根据生产工艺和机械运动的控制要求,确定控制系统的工作方式,例如全自动、半自动、手动、单机运行以及多机联线运行等。还要确定控制系统应有的其他功能,例如故障诊断与显示报警、紧急情况的处理、管理功能以及网络通信等。

三、控制系统硬件设计

根据被控对象对控制系统的功能要求,分析控制对象,明确控制对象输入/输出信号的类型及信号数值范围,然后进行硬件选型与配置,并进行I/O地址分配。

1.分析控制对象

控制对象根据输入/输出信号类型分为数字(开关)量类型和模拟量类型。

(1)数字(开关)量类型

数字量信号类型又称开关量信号类型,细分为数字量输入类型和数字量输出类型。

数字量输入类型的特点是输入设备传递给PLC的信号只有接通和断开两种状态,可以用信号“0”和信号“1”表示。通常信号“0”表示设备断开状态,信号“1”表示设备接通状态。数字量输入设备的外部输入信号电压等级有DC24 V、DC48~125 V及AC120/230 V等类型。

数字量输入设备主要有接近式传感器(即接近开关)、各种型式的开关或按钮、继电器的常开或常闭触点、接触器的辅助触点以及接触式行程开关等设备。另外,还有一些数字量输入设备可连续输入通断信号(称为计数脉冲或高速输入脉冲)或数字量代码。如增量式光电编码器和光栅检测传感器,传递给PLC的是连续的通断信号,PLC可以通过检测通断信号次数,即计数脉冲的个数,来测量物体运动的位移或转动的速度;再如绝对式光电编码器和拨码开关,输入的信号是数字量代码,PLC可以读人该代码来获取物体旋转角度或操作员输入的数值。

数字量输出类型的特点是输出设备只有通电和断电两种状态,可以用信号“0”和信号“1”表示。通常信号“0”表示设备断电状态,信号“1”表示设备通电状态。数字量输出设备的外部负载电压等级有DC24/48 V、DC48~125 V、AC120/230 V等类型。

数字量输出设备有继电器、接触器及电磁换向阀等电器,各种型式的指示灯、报警器、蜂鸣器及电动机起动器等设备。另外,还有一些数字量输出设备需要连续通断的脉冲信号或数字量代码,例如需要连续脉冲控制的步进电动机驱动器,或需要数字量代码控制显示数值的数码管显示器等。

(2)模拟量类型

模拟量信号类型细分为模拟量输人类型和模拟量输出类型。

模拟量输入类型指的是输入设备输出连续变化的信号(如温度、压力、流量和速度等)给PLC。模拟量输入设备的信号类型有电压、电流及电阻等。

通常模拟量输入设备内部或外部配有放大、滤波以及转换等装置(如变换器),将连续变化的信号转换为标准的电信号(如电阻、电压和电流等),才能与PLC相连。这类设备有电位器、测速电动机和带变送器的压力传感器、流量传感器和湿度传感器。

模拟量输出类型对应的设备指的是采用标准模拟输入信号的模拟执行器,信号类型可以是电压或电流类型。模拟量输出设备有电动调节阀和变频器等。

在项目中,需要根据所使用的输入/输出设备,确定数字量输入信号和数字量输出信号的个数,以及数字量输入信号电压和负载电压的类型,明确模拟量输入信号和模拟量输出信号的个数,以及相应的测量/输出信号类型和量程范围。

2.硬件选型与配置

硬件选型与配置的依据主要有以下几点:

1)已经确定的输入输出信号的类型、信号数值范围以及点数。

2)特殊功能需求,例如现场有高速计数或高速脉冲输出要求、位置控制要求等。

3)控制系统要求的信号传输方式所需要的网络接口形式,例如现场总线网络、工业以太网络或点对点通信等。

考虑到生产规模的扩大、生产工艺的改进、控制任务的增加以及维护重接线的需要,在选择硬件模块时要留有适当的余量。例如选择I/O信号模块时预留10%~15%的容量。

3.I/O分配

通过对输入输出设备的分析、分类和整理,进行相应的I/O地址分配,应尽量将相同类型的信号、相同电压等级的信号地址安排在一起,以便施工和布线,并绘制I/O接线图。

四、软件程序设计

按照控制系统的要求进行PLC程序设计是工程项目设计的核心。程序设计时应将控制任务进行分解,编写完成不同功能的程序块,包括循环扫描主程序、急停处理子程序、手动运行子程序、自动运行子程序以及故障报警子程序等。

编写的程序要进行模拟运行与调试,检查逻辑及语法错误,观察在各种可能的情况下各个输入量、输出量之间的变化关系是否符合设计要求,发现问题及时修改设计。

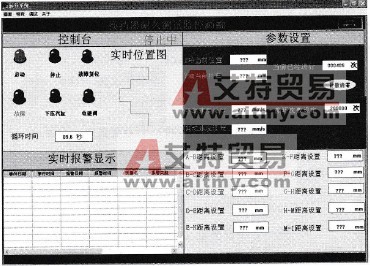

五、上位监控组态

通过在计算机组态上位监控系统,来对控制系统的运行情况进行实时监视,还可以对某些数据进行修改设置,对某些功能进行上位控制。最关键的是,通过组态上位监控系统,可以对关键数据进行趋势显示和数据归档,对故障报警信息和状态进行实时显示和归档,实际工程项目中非常需要具备这些功能。

六、联机调试

在工业现场所有的设备都安装到位且所有的硬件连接都调试好后,要进行程序的现场运行与调试。在调试过程中,不仅要进行正常控制过程的调试,还要进行故障情况的测试,应当尽量将可能出现的情况全部加以测试,避免程序存在缺陷,确保控制程序的可靠性。只有经过现场运行的检验,才能证明设计是否成功。

七、项目归档

在设计任务完成后,要编制工程项目的技术文件。技术文件是用户将来使用、操作和维护的依据,也是这个控制系统档案保存的重要材料,包括总体说明、电气原理图、电器布置图、硬件组态参数、符号表、软件程序清单及使用说明等。

点击排行

PLC编程的基本规则

PLC编程的基本规则