您现在的位置是:首页 > PLC技术 > PLC技术

S7-300 PLC在包装机同步控制系统中的模糊PID控制

![]() 来源:艾特贸易2017-11-22

来源:艾特贸易2017-11-22

简介由于该包装机生产线比较复杂,切刀、凸轮等不规则器件比较多。所以每次停车这些器件所处的位置都不一样。从而导致再次开车时的负载不尽相同。例如停机停在切刀的刀口处时,开

由于该包装机生产线比较复杂,切刀、凸轮等不规则器件比较多。所以每次停车这些器件所处的位置都不一样。从而导致再次开车时的负载不尽相同。例如停机停在切刀的刀口处时,开机时的负载就比平时大,反之则小。而通常的PID控制算法针对恒负载对象,其参数一旦整定好就固定不变。对于这条生产线,若采用传统PID控制器就难以满足工艺要求,而且整定出的参数只能是针对包装机某次停车时的负载最优,并不能使得全局最优。为此,通过反复摸索和试验,采用模糊控制技术与PID控制相结合的控制思想(即所谓的模糊PID控制算法),用于对电动机转速的准确控制,收到比较满意的控制效果。

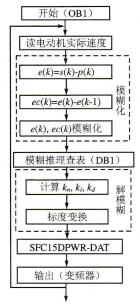

模糊PID控制器是一种在常规PID控制器的基础上,应用模糊集合理论建立参数并通过查表的方法,以实现对于不同的误差和误差变化率在线调整比例、积分和微分系数,使其根据对象的变化而变化以满足工业控制的要求。由于模糊PID可以根据实际被控对象的变化,通过其规则库不断地自动整定PID参数,因此可以解决本套设备负载变化较大的问题。为此选用增量式旋转编码器与变频器形成闭环控制,PLC通过PROFIBUS-DP总线从变频器速度通信口上读取实际转速,并与给定转速比较产生误差|e|,误差变化率|ec|,模糊推理机通过误差和误差变化率得出新的比例、积分和微分系数,再经过PROFIBUS-DP修改变频器的PID参数以实现模糊PID控制。

对于模糊控制规则的制定,需要以实际的工程经验为依据,对于不同的|e|和|ec|,被控对象对参数Kp、Ki和Kd有不同的要求。

根据实际的工程经验得出的、不同负载下最优的PID参数为依据,建立数据块(DBl),PLC通过查表的方式,根据模糊化后的不同的误差和误差变化率:按照规则If |e| is A and|ec| is B,then Kpis c,Kiis D,Kd isE(其中A和B为实际转速与给定转速的比较值,C、D、E为新的PID参数)。从DB1中找出新负载下的PID参数。通过西门子专用功能块SFC 15 DPWR-DAT(写参数功能块),将整定后的PID参数写入到变频器中,达到优化控制,满足工业要求。其流程如图7-21所示。

图7-21 模糊算法流程图

在该系统中,由于控制精度要求较高。因此电动机速度必须从通信口给定,这样控制精度可以达到两万分之一,选用PROFIBUS-DP作为通信媒介。

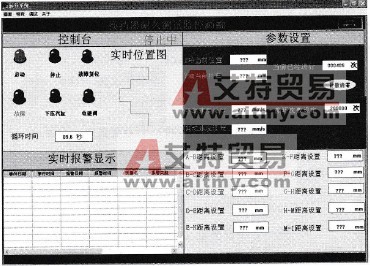

以糊口操作台为主站,印刷操作台、5台变频器为从站,分别设置不同的站地址,使得PLC和变频器、操作台之间建立主、从关系。由于CPU313C-2DP有自带的DP通信口,因此触摸面板可以通过PROFIBUS-DP与PLC进行通信,即从触摸面板输入工艺参数,由TP270B经过MPI口传递给PLC,PLC经过数据运算处理,通过PROFIBUS-DP将数据发送给各个变频器来控制各电动机转速。PLC再从变频器、温度变送器等采集有关数据,通过计算传给TP270B进行显示。

点击排行

PLC编程的基本规则

PLC编程的基本规则