您现在的位置是:首页 > PLC技术 > PLC技术

PLC故障类型

![]() 来源:艾特贸易2018-03-26

来源:艾特贸易2018-03-26

简介PLC 控制系统的硬件包括电源模块、 I/O 模块、现场输入 / 输出元器件,以及一些导线、接线端子及接线盒。现场输入元器件主要有行程开关、按钮开关及中间继电器输出触点等,现场输

PLC控制系统的硬件包括电源模块、I/O模块、现场输入/输出元器件,以及一些导线、接线端子及接线盒。现场输入元器件主要有行程开关、按钮开关及中间继电器输出触点等,现场输出元件主要有继电器、电磁阀、接触器和电动机等。硬件部分常见故障有元器件损伤和接线松动。

PLC控制系统故障一般指整个生产控制系统失效的总和,它又可分为PLC故障和现场生产控制设备故障两部分。现场生产控制设备故障等引发PLC控制系统故障,可能会使整个系统停机,甚至损坏PLC。PLC的结构形式与微机基本相同,由中央处理单元CPU/存储器、输入/输出(I/O)模块及编程器等组成。PLC装置按应用分为硬件和软件部分,因此PLC故障也可分为软件故障和硬件故障两大类,其中硬件故障占到80%以上。

由于PLC本身可靠性较高,并且具有自诊断功能,通过自诊程序可以非常方便地找到出现故障的元器件。而大量的工程实践表明,现场生产控制设备的故障率远高于PLC自身的故障率。据资料统计,PLC的控制系统中的故障分布情况是:CPU单元故障占5%;单元故障占15%;系统布线故障占5%;输出设备故障占30%;输入设备故障占45%。PLC控制系统的故障20%是由恶劣环境造成的,80%是用户使用不当造成的。

PLC控制系统的故障类型可分为以下几种:

①状态矛盾。如出现接近开关的常开和常闭信号同为“1”时,说明接近开关失灵而产生故障信息。类似的还有电动机的正转和反转信号、行程开关的常开和常闭信号等。

②动作连锁条件故障。为保证特定设备的正常运行或执行机构的正确动作,一般需要提供动作的连锁条件,比如安全开关、设备就绪、其他动作到位等。一旦其中一项不满足,设备或执行机构的启动命令发出时,系统就会显示连锁条件故障。

③动作不到位或命令发出后未动作。在设备运行和执行机构动作的命令发出后,为检测其动作的有效性和准确率,常需要设置一定的时间延迟来判断动作的执行情况。对于动作不到位检测,需要在动作执行末端或执行的结果上加上检测开关(如行程开关、感应开关、流量开关、红外开关等);对于未动作检测,则需要在执行前端或执行的结果上加上检测开关。

④分步控制出错。在实际的设备运行中经常需要分步控制以实现自动化控制的要求,因此发现分步控制中的错误时应将该出错的分步显示出来,便于系统的安全运行,这就是分步控制出错诊断。

比如,某自动过程启动后,有3个分步动作。在启动命令信号发出后,先执行分步1动作,然后对该动作的结果进行判断,如正确,继续进入分步2动作,不正确则退出该自动过程,同时显示故障信息(分步1动作不充分)。分步2、3动作的原理同分步1,待全部正确结束后才输出完成信号。

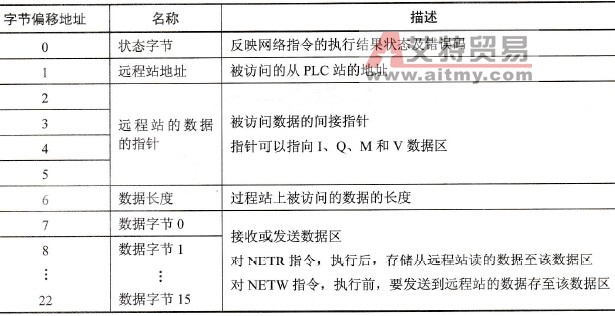

⑤通信控制故障。在PLC系统的设计中常会涉及与外围设备的通信、数据传递和交换。为确保该通信控制模块被正确调用并保持实时通信,需要在其中放置一个计数器,每执行该通信模块就累加一次,并将该累加值存储在PLC的数据块中。当诊断程序在特定的时间内(根据不同的程序块,时间设定也不同)检测不到累加值的变化时,就发出故障信息(通信出错)。

点击排行

PLC编程的基本规则

PLC编程的基本规则