您现在的位置是:首页 > PLC技术 > PLC技术

PLC故障的动态检测

![]() 来源:艾特贸易2018-03-26

来源:艾特贸易2018-03-26

简介在 PLC 工作过程中,敏感元件、控制元件及 PLC 本身随时都可能出现故障和错误。为了能及时检测到故障的存在,系统通过软件设计实现系统运行过程中对故障的实时动态检测。 动态检

在PLC工作过程中,敏感元件、控制元件及PLC本身随时都可能出现故障和错误。为了能及时检测到故障的存在,系统通过软件设计实现系统运行过程中对故障的实时动态检测。

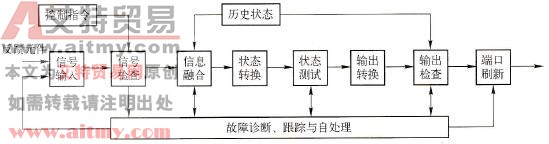

动态检测实际上是一个系统状态的顺序控制过程,基于PLC特殊的周期扫描运行机制。控制程序的设计通过3个功能模块的设计来完成:

①输入信号检测模块完成对外部各开关量和模拟量反馈信号的检测及转换。

②系统状态转换模块根据检测信号、历史状态和实际要求,确定系统的当前状态。

③输出信号转换模块根据系统当前状态,确定各控制信号的状态。

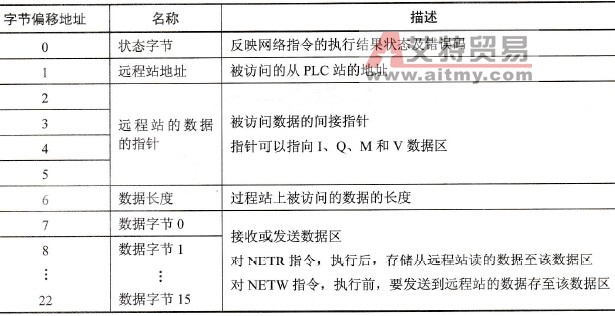

PLC在一个扫描周期内依次执行上述3个功能,在扫描周期的最后,实现对输出端口的刷新,完成系统控制功能。故障的动态检测就是在上述3个功能模块后,加入故障检测模块,以判断整个控制过程是否正常。故障动态检测和处理过程如图2-3所示。

①输入信号兼容性检查。PLC的外部开关量和模拟量输入信号,由于受噪声、干扰、开关的误动作、模拟量信号误差等因素的影响,不可避免会形成输入信号的错误,引起程序判断的失误,造成事故。因此在PLC完成对输入信号的检测后,要对输入信号的正确性进行检查,主要是进行兼容性检查,包括开关信号之间的状态是否矛盾、模拟量值的变化范围是否正常、开关量信号与模拟量信号之间是否一致以及各信号的时序关系是否正确等。

图2-3 故障动态检测及处理过程示意图

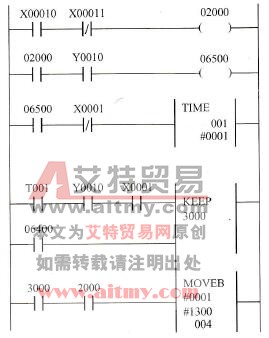

若两个状态相反的开关信号在PLC的一个扫描周期内,两个信号不可能同时为“1”,也不可能同时为“0”。可以根据此类开关信号相互间的逻辑关系,通过梯形图的编制来判断敏感组件或电路是否存在故障。在图2-4中,X00010和X00011为故障标志位,当两个输入信号同时为“0”或同时为“1”时,3000为“1”,此信号锁存,以便故障处理程序进行查询。

图2-4 对开关信号逻辑关系的检查

②系统状态正确性检查。PLC控制系统是一个状态的顺序控制系统,输入信号用于控制系统状态的转换,状态转换的正确性是实现系统控制过程的关键。对系统状态正确性进行检查,主要是测试系统状态的序列是否正确、当前状态与外部输入信号的状态是否矛盾,以及内部的时间标志是否正确,此外还可以检查系统是否存在“多一”故障。所谓“多一”,是指在同一时刻系统同时有两个状态执行标志位被开放,从而造成输出控制信号的逻辑混乱,产生不可预测的后果。通过软件完成对系统状态是否“多一”的检查,实现状态“多一”检查的梯形逻辑图如图2-5所示。在图2-5中,070信道各位为系统状态标志位,当系统处于某一状态时,相应的标志位为“1”,其他位为“0”。通过检查各标志位中为“1”的个数,即可判断系统状态是否“多一”。当检测到“多一”故障时,过程控制系统急停,同时置“多一”标志位06601为“1”,以给故障处理模块提供故障检测信息。

图2-5 实现状态“多一”检查的梯形逻辑图

③输出信号正确性检查。PLC控制程序的执行,最终是要产生控制信号。在程序执行的最后,对PLC输出端口进行刷新之前,对产生的控制信号的正确性进行检查,是防止错误信号输出、避免故障发生的重要环节。

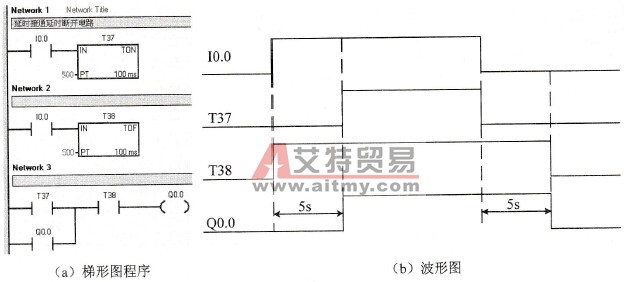

如同对输入信号的正确性检查,对输出信号的正确性检查首先也是检查各信号之间的逻辑关系及时序关系是否正确。此外,还可根据输出信号的状态与控制过程之间的逻辑关系,判断设备的运行状况是否正常。如某一控制信号发出后,在一定时间内执行机构动作并到位;如果时间已到,但PLC并未接收到到位信号,则说明系统中存在故障。此类故障利用图2-6所示的梯形图检测。在图2-6中,Y00100为输出的控制信号,TIME001为计时器,当计时器记到时间设定值时,若执行机构到位信号仍未发出,则置故障标志位为“1”并锁存。

图2-6 控制过程的跟踪检查

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)

点击排行

PLC编程的基本规则

PLC编程的基本规则