您现在的位置是:首页 > PLC技术 > PLC技术

基于PLC的条形码生产过程流水线结构

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介条形码在工业生产线上的应用较为广泛,比如产品出厂前各道工序的检验,成品的入库等,这些都可以采用条形码技术规范生产流程,提高产品的检验手段,提高产品质量。下面以生产

条形码在工业生产线上的应用较为广泛,比如产品出厂前各道工序的检验,成品的入库等,这些都可以采用条形码技术规范生产流程,提高产品的检验手段,提高产品质量。下面以生产流水线中采用条形码技术为例来进行详细的说明。

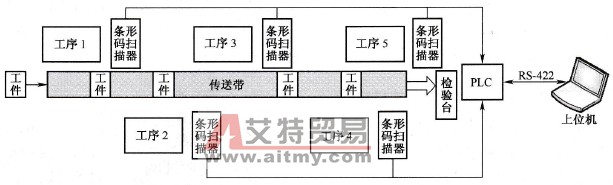

图8-2为某公司生产流水线,共有4个工序和一个检验台,检验台用于最后检测工件是否合格,中间有一条传送带用于顺序传递工件。贴有惟一条形码标签的工件在生产线上进行装配加工,每个工序上的作业者对经过本工序的工件进行加工。工件由传送带的左端进入,经过5个工序后,从左端进入检验台,在检验台的作业者用条码枪采集工件上的条形码,将相关信息记录在出货系统中。

图8-2 系统工作结构图

如果工件按顺序传递,那么当某工序上的工件加工不合格时,工件继续传送到下一个工序,最后到检验台处才会发现问题。因此,不合格的工件必须拿回去从头开始再加工一遍,显然是不合理的。

对于整个生产线,流水线上的工件每一次加工都合格的产品才算合格,否则就要报警,不能出货。任何工序不合格的产品(Not Good,NG)不能流入下一个工序。对生产线上的任何一个工件,要求后一个工序对前一个工序的加工情况进行验证。如果前一个工序的检测不是OK,则当工件流到后一个工序时,一旦读到该工件的条形码,该工序工控机就会报警,且该工件不允许再进入下一个工序,避免发生连锁错误,减少损失。

每个条形码对应一个工件,条形码和OK/NG信息由PLC采集,客户端实时提取工件的条形码信息,以便建立后期管理数据库。只有所有工序都OK的产品,才是合格的产品。这样服务器可以对一批产品打印一个特定格式的条形码,内容包括产品批号和该批数量等。后期就可以通过工件条形码查询到该工件何时组装,各工序是否加工OK等。

在上位机数据库中保存一个条形码对应5个工序的加工信息,当工件在某一个工序上加工时,该工序上的终端或者客户端监控软件就会把该条形码的信息保存在检验服务器上的数据库中,在数据库中就增加一条该条形码在该工序上的加工信息。这样,工件每经过一个工序就在数据库中增加一条加工记录。当工件最后达到检验台时,数据库中应该保存有5条加工记录,检验监控软件采集到工件条形码后到数据库中把该条形码对应的加工信息汇总起来,如果5条加工信息都OK,该工件检验通过,否则重新加工。

点击排行

PLC编程的基本规则

PLC编程的基本规则