您现在的位置是:首页 > PLC技术 > PLC技术

PLC故障检测程序的设计

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介(1) 超时检测 机械设备在各工步的动作所需的时间一般是不变的,即使变化也不会太大,因此可以以这些时间为参考,在 PLC 发出输出信号,相应的外部执行机构开始动作时起动一个定时

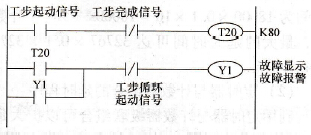

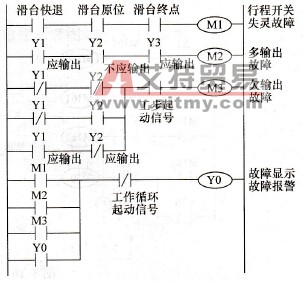

(1)超时检测 机械设备在各工步的动作所需的时间一般是不变的,即使变化也不会太大,因此可以以这些时间为参考,在PLC发出输出信号,相应的外部执行机构开始动作时起动一个定时器定时,定时器的设定值比正常情况下该动作的持续时间长20%左右。例如,设某执行机构(如电动机)在正常情况下运行50s后,它驱动的部件使限位开关动作,发出动作结束信号。若该执行机构的动作时间超过60s(即对应定时器的设定时间),PLC还没有接收到动作结束信号,定时器延时接通的常开触点发出故障信号,该信号停止正常的循环程序,起动报警和故障显示程序,使操作人员和维修人员能迅速判别故障的种类,及时采取排除故障的措施。图8-13所示为超时故障检测程序。 图8-13 超时故障检测程序 (2)逻辑错误检测 在系统正常运行时,PLC的输入、输出信号和内部的信号(如辅助继电器的状态)相互之间存在着确定的关系,如出现异常的逻辑信号,则说明出现了故障。因此,可以编制一些常见故障的异常逻辑关系,一旦异常逻辑关系为ON状态,就应按故障处理。例如,某机械滑台的运动过程中先后有两个限位开关动作,这两个信号不会同时为ON状态,若它们同时为ON,说明至少有一个限位开关被卡死,应停机进行处理。如图8-14所示,第1行为检测滑台原位开关和终点开关失灵造成的逻辑错误,在正常工作时,滑台原位开关和终点开关的常开触点不可能同时闭合,所以一旦M1得电就驱动Y0显示故障并报警。图8-14中第2行为检测滑台过多输出故障状态,第3~5行为检测滑台欠输出故障状态。

图8-13 超时故障检测程序 (2)逻辑错误检测 在系统正常运行时,PLC的输入、输出信号和内部的信号(如辅助继电器的状态)相互之间存在着确定的关系,如出现异常的逻辑信号,则说明出现了故障。因此,可以编制一些常见故障的异常逻辑关系,一旦异常逻辑关系为ON状态,就应按故障处理。例如,某机械滑台的运动过程中先后有两个限位开关动作,这两个信号不会同时为ON状态,若它们同时为ON,说明至少有一个限位开关被卡死,应停机进行处理。如图8-14所示,第1行为检测滑台原位开关和终点开关失灵造成的逻辑错误,在正常工作时,滑台原位开关和终点开关的常开触点不可能同时闭合,所以一旦M1得电就驱动Y0显示故障并报警。图8-14中第2行为检测滑台过多输出故障状态,第3~5行为检测滑台欠输出故障状态。 图8-14 逻辑错误检测程序

图8-14 逻辑错误检测程序

点击排行

PLC编程的基本规则

PLC编程的基本规则