您现在的位置是:首页 > PLC技术 > PLC技术

PLC常用基本环节编程技术方法

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介PLC 的编程方法主要有经验设计法和逻辑设计法。逻辑设计是以逻辑代数为理论基础,通过列写输入与输出的逻辑表达式,再转换成梯形图。由于一般逻辑设计过程比较复杂,而且周期较

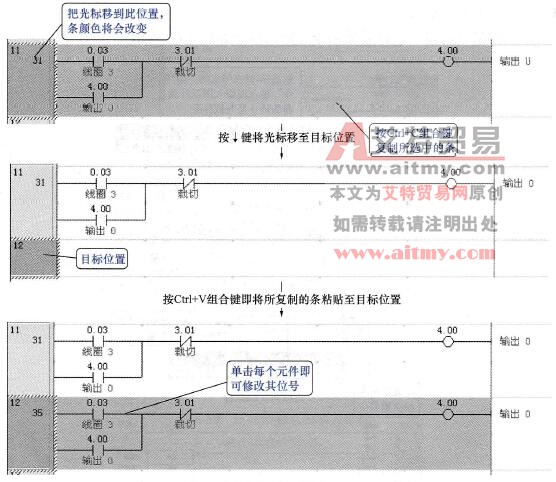

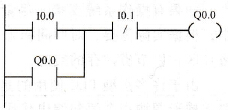

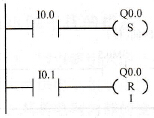

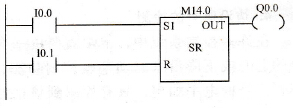

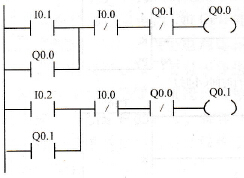

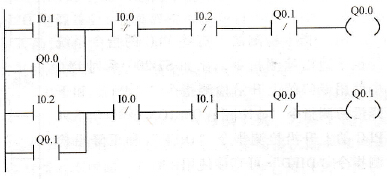

PLC的编程方法主要有经验设计法和逻辑设计法。逻辑设计是以逻辑代数为理论基础,通过列写输入与输出的逻辑表达式,再转换成梯形图。由于一般逻辑设计过程比较复杂,而且周期较长,大多采用经验设计的方法。如果控制系统比较复杂,可以借助流程图。所谓经验设计是在一些典型应用基础上,根据被控对象对控制系统的具体要求,将一些基本环节适当地组合、修改、完善,使其成为符合控制要求的程序。经验设计法一般没有普通的规律可以遵循,只有依靠设计者在设计中不断地积累经验。一个程序设计的质量,以及所用的时间往往与编程者的经验有很大关系。 所谓常用基本环节很多是借鉴继电,接触器控制电路的基本环节。它与继电,接触器电路图画法十分相似,信号输入/输出方式及控制功能也大致相同。对于熟悉继电一接触器控制系统设计原理的工程技术人员来讲,掌握梯形图( LAD)语言设计无疑是十分方便和快捷的。 1.起动、保持、停止控制 在自动控制中,起动、保持、停止控制(简称起保停)是常用的控制。图7-5所示为采用常规方法实现的起保停梯形图。图中,I0.0为起动信号,I0.1为停止信号,Q0.0为输出信号,通过Q0.0常开触点与I0.0并联,实现自锁功能。图7-6、图7-7为指令锁存方式实现的起保停梯形图,它是直接利用PLC指令系统中的S/R(置位/复位)指令,起动信号I0.0置位输出信号Q0.0,停止信号I0.1复位输出信号Q0.0。图7-7梯形图还可实现Q0.0的掉电保持。 图7-5 常规起保停梯形图 2.互锁控制 在第1章继电,接触器控制电路中曾介绍过互锁电路,下面给出其相应的梯形图。图7-8所示为单重互锁梯形图,图7-9为双重互锁梯形图。图中I0.0为停止信号,I0.1为正转信号,I0.2为反转信号。

图7-5 常规起保停梯形图 2.互锁控制 在第1章继电,接触器控制电路中曾介绍过互锁电路,下面给出其相应的梯形图。图7-8所示为单重互锁梯形图,图7-9为双重互锁梯形图。图中I0.0为停止信号,I0.1为正转信号,I0.2为反转信号。 图7-6 SET、RESET分开控制的起保停梯形图

图7-6 SET、RESET分开控制的起保停梯形图 图7-7 SET-RESET起保停梯形图

图7-7 SET-RESET起保停梯形图 图7-8 单重互锁梯形图

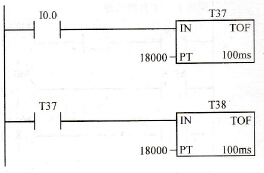

图7-8 单重互锁梯形图 图7-9 双重互锁梯形图 3.时间控制 在PLC控制系统中往往含有时间控制环节,PLC控制系统中的时间控制环节通常是由PLC的内部时间控制单元来实现的。定时器是PLC中最常用的而且是最有效、最重要的时间控制单元。通过对定时器控制功能与其他逻辑指令的结合,可以实现许多工程中不好解决的时间控制问题。有的PLC指令系统中已经给出了几种不同的时间控制功能指令,可以直接使用。例如S7 -200的“TON”、“TONR”、“TOF”等。下面介绍它们的一些实用程序二 每一种PLC的定时器都有它白己的最大计时时间。例如S7 -200的最大计时时间为3276. 7.s, OMRON C200H的最大计时时间为999. 9s,如果需要计时的时间超过了定时器的最大计时时间,就可以考虑将多个定时器、计数器联合使用,以延长其计时的时间,称为长延时定时器。 1)长延时定时器方案一:基本思想十分简单,就是将多个定时器联合起来使用,如图7-10所示。输入I0.0接通后T37、T38各计时0.5h,总延时时间1h为两个定时器设定值之和。

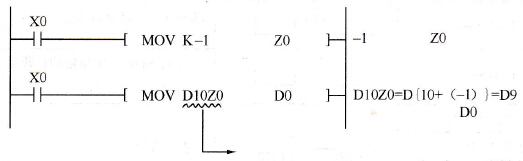

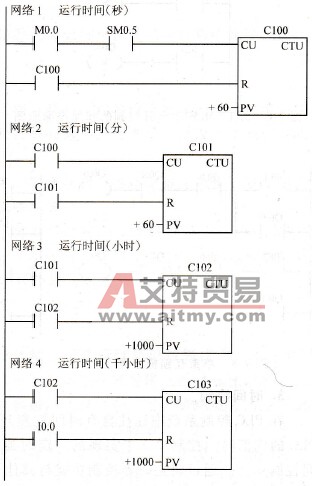

图7-9 双重互锁梯形图 3.时间控制 在PLC控制系统中往往含有时间控制环节,PLC控制系统中的时间控制环节通常是由PLC的内部时间控制单元来实现的。定时器是PLC中最常用的而且是最有效、最重要的时间控制单元。通过对定时器控制功能与其他逻辑指令的结合,可以实现许多工程中不好解决的时间控制问题。有的PLC指令系统中已经给出了几种不同的时间控制功能指令,可以直接使用。例如S7 -200的“TON”、“TONR”、“TOF”等。下面介绍它们的一些实用程序二 每一种PLC的定时器都有它白己的最大计时时间。例如S7 -200的最大计时时间为3276. 7.s, OMRON C200H的最大计时时间为999. 9s,如果需要计时的时间超过了定时器的最大计时时间,就可以考虑将多个定时器、计数器联合使用,以延长其计时的时间,称为长延时定时器。 1)长延时定时器方案一:基本思想十分简单,就是将多个定时器联合起来使用,如图7-10所示。输入I0.0接通后T37、T38各计时0.5h,总延时时间1h为两个定时器设定值之和。 图7-10 长延时定时器方案一的梯形图 2)长延时定时器方案二:基本思想是将秒脉冲与计数器联合使用。图7 -11所示为设备运行时间追踪程序。只要设备运行,标志M0.0就接通,计数器C100每秒计数1次,每60秒使分钟计数器C101加1,计数器C100自身复位,每60分钟使小时计数器C102加1,计数器C100自身复位,每小时使千小时计数器C103加1,计数器C102自身复位。这样设备的运行时间就以千小时、小时、分钟、秒的格式通过计数器C103、C102、C101、C100记录下来。 时间控制的应用还有许多,比如脉冲发生电路、多谐振荡电路、闪烁电路等等,这里不再一一讲述。 4.边沿信号的检测 在许多控制系统中,常常需要由一个信号的上升或下降沿来起动某些控制功能,即不管信号的电平如何,只有检测到该信号由状态“0”变为“1”或由“1”变为“0”的过程,控制功能才起作用,这就涉及到边沿信号的检测问题。对边沿信号的检测有两种方法。 (1)指令检测法 有些PLC的指令系统提供了边沿检测指令,比如S7 -200系列PLC中就用专门的上升沿检测指令“|P|”和下降沿检测指令“|N|”;OMRON公司c系列PLC的上升沿检测指令“DIFU”和下降沿检测指令“DIFD”可直接使用。

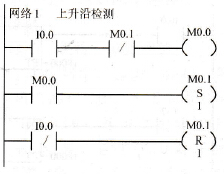

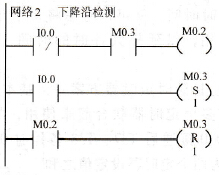

图7-10 长延时定时器方案一的梯形图 2)长延时定时器方案二:基本思想是将秒脉冲与计数器联合使用。图7 -11所示为设备运行时间追踪程序。只要设备运行,标志M0.0就接通,计数器C100每秒计数1次,每60秒使分钟计数器C101加1,计数器C100自身复位,每60分钟使小时计数器C102加1,计数器C100自身复位,每小时使千小时计数器C103加1,计数器C102自身复位。这样设备的运行时间就以千小时、小时、分钟、秒的格式通过计数器C103、C102、C101、C100记录下来。 时间控制的应用还有许多,比如脉冲发生电路、多谐振荡电路、闪烁电路等等,这里不再一一讲述。 4.边沿信号的检测 在许多控制系统中,常常需要由一个信号的上升或下降沿来起动某些控制功能,即不管信号的电平如何,只有检测到该信号由状态“0”变为“1”或由“1”变为“0”的过程,控制功能才起作用,这就涉及到边沿信号的检测问题。对边沿信号的检测有两种方法。 (1)指令检测法 有些PLC的指令系统提供了边沿检测指令,比如S7 -200系列PLC中就用专门的上升沿检测指令“|P|”和下降沿检测指令“|N|”;OMRON公司c系列PLC的上升沿检测指令“DIFU”和下降沿检测指令“DIFD”可直接使用。 图7-11 设备运行时间追踪程序 (2)程序检测法 很多PLC的指令系统没有提供边沿信号检测指令,程序设计中如果需要对边沿信号进行检测,就要自己设计一段程序来实现这种功能。边沿信号检测程序的设计原理并不复杂,基本思路是:每个周期都把检测的信号的状态记忆,并与前一个周期的状态相比较;如果状态有变化,就产生边沿控制信号,并保持一个周期,否则就不产生边沿控制信号,其控制的梯形图如图7-12和图7-13所示。

图7-11 设备运行时间追踪程序 (2)程序检测法 很多PLC的指令系统没有提供边沿信号检测指令,程序设计中如果需要对边沿信号进行检测,就要自己设计一段程序来实现这种功能。边沿信号检测程序的设计原理并不复杂,基本思路是:每个周期都把检测的信号的状态记忆,并与前一个周期的状态相比较;如果状态有变化,就产生边沿控制信号,并保持一个周期,否则就不产生边沿控制信号,其控制的梯形图如图7-12和图7-13所示。 图7-12 上升沿检测程序

图7-12 上升沿检测程序 图7-13 下降沿检测程序

图7-13 下降沿检测程序

点击排行

PLC编程的基本规则

PLC编程的基本规则