您现在的位置是:首页 > PLC技术 > PLC技术

S7-3002PLC在挤出机温度与挤出制品的质量控制中的

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介一、概述 在塑料挤出中,熔融物料温度控制的效果直接影响了挤出制品的质量,例如制品表面的残余应力、收缩率及制品质量的稳定性。 现有一台单螺杆挤出机,由于较早购置,挤出

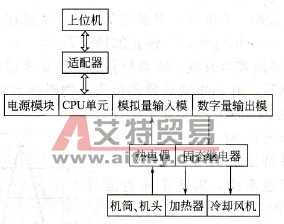

一、概述 在塑料挤出中,熔融物料温度控制的效果直接影响了挤出制品的质量,例如制品表面的残余应力、收缩率及制品质量的稳定性。 现有一台单螺杆挤出机,由于较早购置,挤出机的温控系统采用分离仪表控制方案。其加热方式为加热瓦分区加热。根据工艺要求,各区设定不同加热温度,采用温控仪表加继电器的温控方式。由于温控电路结构复杂,故障率较高,此外,温控表为断续控温方式,因此各加热区温度波动较大,塑料制品的加工质量难以稳定。 针对上述情况,我们设计了以PLC为控制核心的多回路不等温塑料挤出机温度控制系统。经试验,该系统控温精度高,硬件简单可靠,塑料制品加工质量稳定。 设备概况如下:单螺杆挤出机,D =120mm,L/D=25,最大产量450kg/h,12个加热段,固体输送段3个,熔融段4个,熔体输送段3个,机头2个。采用风冷方式冷却。 二、系统硬件配置 本系统采用德国SIMENS公司的S7-3002可编程序控制器为控制核心,可实现温度的采集与自动调节。系统要求实现12路温度控制,每一回路均为设定固定值控制。根据实际要求选用相应的功能模块。 其中CPU模块选用CPU-3141FM,其带有一个MPI接口,集成有20个数字输入端、16个数字输出端、4个模拟输入端、1个模拟输出端,内部集成PID控制功能块,可以方便地实现PID控制。 数字量输出模块选用SM322,D08×230VAC。模拟量输入模板选用SM331,AI8×12位,参数通过模板上的量程和STEP7设定;通道按两路一组划分。 温度传感器选用K型热电偶,其测温适中,线性度较好,将SM331模块量程置于“A”。采用内部补偿温度补偿方式。 电源模块选用PS307。 上位机通过适配器与PLC组成MPI连接。PLC与上位机之间可相互通信,实现对温度的实时监控。 系统硬件结构组成如图7-5。 图7-5 系统硬件结构组成 三、系统工作原理 本系统是一个闭环反馈控制系统。在一个采样周期内,温度传感器(热电偶)将检测到的料筒与机头温度信号,经模拟量输入模块SM331,由CPU读取。CPU将读取的数值PV与设定值SP进行比较,得到偏差e=SP-PV。根据偏差的大小和温度控制策略进行计算,得到控制输出,即继电器在一个采样周期中的导通比,经过脉宽调制,最后得到继电器在一个采样周期中的导通时间。通过控制继电器在一个采样周期中的导通时间即可控制加热器的加热时间,或者冷却风机的工作时间,从而达到控制温度的目的。 四、温度控制策略 在进行PID调解时,比例调节反映系统偏差的大小,只要有偏差存在,比例调解就会产生控制作用,以减少偏差。微分调节根据偏差的变化趋势来产生控制作用,它可以改善系统的动态响应速度。积分调节根据偏差积分的变化来产生控制作用,对系统的控制有滞后的作用,可以消除静态误差。增大积分时间常数可提高静态精度,但积分作用太强,特别是在系统偏差较大时会使系统超调量较大,甚至引起振荡。因此,本系统中,我们使用智能PID温控策略。

图7-5 系统硬件结构组成 三、系统工作原理 本系统是一个闭环反馈控制系统。在一个采样周期内,温度传感器(热电偶)将检测到的料筒与机头温度信号,经模拟量输入模块SM331,由CPU读取。CPU将读取的数值PV与设定值SP进行比较,得到偏差e=SP-PV。根据偏差的大小和温度控制策略进行计算,得到控制输出,即继电器在一个采样周期中的导通比,经过脉宽调制,最后得到继电器在一个采样周期中的导通时间。通过控制继电器在一个采样周期中的导通时间即可控制加热器的加热时间,或者冷却风机的工作时间,从而达到控制温度的目的。 四、温度控制策略 在进行PID调解时,比例调节反映系统偏差的大小,只要有偏差存在,比例调解就会产生控制作用,以减少偏差。微分调节根据偏差的变化趋势来产生控制作用,它可以改善系统的动态响应速度。积分调节根据偏差积分的变化来产生控制作用,对系统的控制有滞后的作用,可以消除静态误差。增大积分时间常数可提高静态精度,但积分作用太强,特别是在系统偏差较大时会使系统超调量较大,甚至引起振荡。因此,本系统中,我们使用智能PID温控策略。 图7-6 温度变化示意 图7-6中,Tm为机筒或机头某一段的设定温度,±△T1,±△T2,为第一、第二温度区间值。 热电偶测的温度用T表示,控制策略如下: (1)当T; (2)当Tm -△T2; (3)当Tm - △T1。 自适应PID控制如图7-7所示,当温度T>Tm+ζ且在采样周期中,温度持续上升,则继电器断开(a→b,g→h),停止加热;T 注意,由于在加料段和熔融段,物料控制的精度要求相对低一些,因此,在这两段的死区阀值ζ=△T1,在熔融输送段和机头,物料控制的精度要求高,因此死区阀值ζ=0.7△T1,ζ的大小根据实际情况决定。

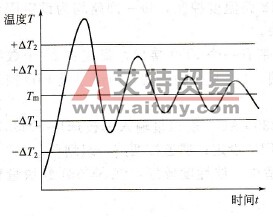

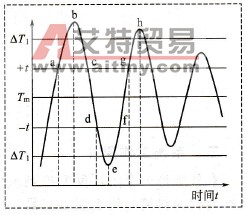

图7-6 温度变化示意 图7-6中,Tm为机筒或机头某一段的设定温度,±△T1,±△T2,为第一、第二温度区间值。 热电偶测的温度用T表示,控制策略如下: (1)当T; (2)当Tm -△T2; (3)当Tm - △T1。 自适应PID控制如图7-7所示,当温度T>Tm+ζ且在采样周期中,温度持续上升,则继电器断开(a→b,g→h),停止加热;T 注意,由于在加料段和熔融段,物料控制的精度要求相对低一些,因此,在这两段的死区阀值ζ=△T1,在熔融输送段和机头,物料控制的精度要求高,因此死区阀值ζ=0.7△T1,ζ的大小根据实际情况决定。 图7-7 温度自适应控制 (4)当T> Tm+△T1时,接通风机,强制冷却 由于物在料挤出机的不同区段状态不同,所设定的温度也不同,因此不同的区段控制精度也不同(图7-7)。 在固体输送段,物料为固态颗粒,物料与机筒之间的作用力是摩擦力。在摩擦力作用下,电机的机械能转化为热能,物料被挤压成固体塞。物料温度升高,软化,该段的设定温度低于物料的熔融温度,温度控制精度较低。 在熔融段,与机筒内壁接触处的物料达到熔融温度区域,物料开始熔融。物料逐渐由固态熔融为液态。该阶段物料需要吸收大量的热,同时又要防止物料温度过高分解,因此该段温度控制精度较高。 在熔体输送段,该段又被称为均化段。在这一段不但要保证物料成分均匀混合,同时也要保证物料温度均匀分布。该段的温度控制结果决定了最终的温度控制结果,因此这一段的温度控制精度最高。 五、PLC编程 本系统采用STEP7 5.3,选用梯形图编制温度控制程序。由于本温控系统中每一回路采用的控制策略及所完成的功能均相同,因此采用结构化程序设计方法设计温度控制程序。比例调解功能块FB用于计算,每一个加热段对应一个相应DB数据块。程序运行时,FB调用相应的DB块进行计算,得出各加热段相应的输出量。 (1)比例调解功能块FB3,它主要由功能块FB41和FB43组成。由FB41根据温度偏差进行PID运算,计算出输出量(即继电器在一个采样周期中的导通率),再由FB43将其转化成脉冲信号,完成脉宽调制。程序在一个采样周期中多次调用功能块FB来实现各回路的温度控制计算。本系统中比例调解功能块FB通过OB35中断调用。OB35是定时中断组织块,在程序中设定20s间隔运行。 (2)功能块FB41完成PID控制算法。 FB41中P、I、D以位置式验算参与工作。比例(P)、积分(I)、微分(D)作用以并行结构的形式相连接,通过激励软件跳选开关可组态成为P、PI、PD和PID控制器。FB41中的用户参数如设定值、过程变量、操纵变量、比例增益、积分时间、微分时间、采样时间、量化处理、功能选择等存储在各加热段相应的DB数据块中,可在线或离线修改。 (3)功能块FB43完成脉宽调制,脉冲输出时间采用如下计算公式:

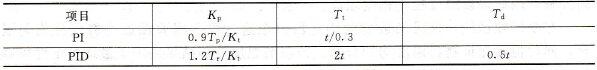

图7-7 温度自适应控制 (4)当T> Tm+△T1时,接通风机,强制冷却 由于物在料挤出机的不同区段状态不同,所设定的温度也不同,因此不同的区段控制精度也不同(图7-7)。 在固体输送段,物料为固态颗粒,物料与机筒之间的作用力是摩擦力。在摩擦力作用下,电机的机械能转化为热能,物料被挤压成固体塞。物料温度升高,软化,该段的设定温度低于物料的熔融温度,温度控制精度较低。 在熔融段,与机筒内壁接触处的物料达到熔融温度区域,物料开始熔融。物料逐渐由固态熔融为液态。该阶段物料需要吸收大量的热,同时又要防止物料温度过高分解,因此该段温度控制精度较高。 在熔体输送段,该段又被称为均化段。在这一段不但要保证物料成分均匀混合,同时也要保证物料温度均匀分布。该段的温度控制结果决定了最终的温度控制结果,因此这一段的温度控制精度最高。 五、PLC编程 本系统采用STEP7 5.3,选用梯形图编制温度控制程序。由于本温控系统中每一回路采用的控制策略及所完成的功能均相同,因此采用结构化程序设计方法设计温度控制程序。比例调解功能块FB用于计算,每一个加热段对应一个相应DB数据块。程序运行时,FB调用相应的DB块进行计算,得出各加热段相应的输出量。 (1)比例调解功能块FB3,它主要由功能块FB41和FB43组成。由FB41根据温度偏差进行PID运算,计算出输出量(即继电器在一个采样周期中的导通率),再由FB43将其转化成脉冲信号,完成脉宽调制。程序在一个采样周期中多次调用功能块FB来实现各回路的温度控制计算。本系统中比例调解功能块FB通过OB35中断调用。OB35是定时中断组织块,在程序中设定20s间隔运行。 (2)功能块FB41完成PID控制算法。 FB41中P、I、D以位置式验算参与工作。比例(P)、积分(I)、微分(D)作用以并行结构的形式相连接,通过激励软件跳选开关可组态成为P、PI、PD和PID控制器。FB41中的用户参数如设定值、过程变量、操纵变量、比例增益、积分时间、微分时间、采样时间、量化处理、功能选择等存储在各加热段相应的DB数据块中,可在线或离线修改。 (3)功能块FB43完成脉宽调制,脉冲输出时间采用如下计算公式:![]() 式中PER _TM-脉冲输出周期,等于功能块FB41的采样时间20s,INV-功能块FB43的输入参数,等于FB41的输出值。 (4)与上位机通信的设计与实现PLC与上位机的通信主要通过读取和改变PLC的DB来实现,包括实际温度数据块、设定温度数据块、加热继电器信息数据块、冷却继电器信息数据块、各中间继电器报警信息数据块等。 (5) PID参数的整定 先采用Ziegler-Nichols4方法获得系统的P、I、D参数,然后在现场用试凑法加以修正。 Ziegler-Nichols方法整定参数PID参数具体方法如下。 给系统施以阶跃激励(全功率加热),根据阶跃响应曲线测量出系统的放大系数K、等效时间系数T、纯滞后时间t,然后按Ziegler-Nichols公式计算出PID算法中所需的比例参数、微分参数T.、积分参数Td,见表7-1。 表7-1 Ziegler-Nichols整定公式

式中PER _TM-脉冲输出周期,等于功能块FB41的采样时间20s,INV-功能块FB43的输入参数,等于FB41的输出值。 (4)与上位机通信的设计与实现PLC与上位机的通信主要通过读取和改变PLC的DB来实现,包括实际温度数据块、设定温度数据块、加热继电器信息数据块、冷却继电器信息数据块、各中间继电器报警信息数据块等。 (5) PID参数的整定 先采用Ziegler-Nichols4方法获得系统的P、I、D参数,然后在现场用试凑法加以修正。 Ziegler-Nichols方法整定参数PID参数具体方法如下。 给系统施以阶跃激励(全功率加热),根据阶跃响应曲线测量出系统的放大系数K、等效时间系数T、纯滞后时间t,然后按Ziegler-Nichols公式计算出PID算法中所需的比例参数、微分参数T.、积分参数Td,见表7-1。 表7-1 Ziegler-Nichols整定公式 六、上位机监控系统 人机监控界面采用西门子组态软件WinCC6. 05。通过读取PLC的DB块,在上位机上可显示各加热段实际温度,加热器或风机的开闭状态等。下面阐述监控系统的功能及实现方法。 1.主屏功能与实现 主屏主要显示各加热区实际温度,加热器及冷风机的开闭状态等,通过图形编辑器和相应的标签管理来实现。 2.温度趋势图的设计与实现 温度趋势图主要显示各加热区的历史温度和当前温度,通过WinCC将时间取样数据和事件记录在数据库,通过曲线的变化反映温度的历史记录。 总之,根据挤出理论,分析挤出机各段的温度分布情况,根据各加热段所处的不同位置,采用不同的温度控制精度来设计智能PID温度控制系统,降低了控制难度。用PLC做控制核心,WinCC作监控软件,实现温度控制的要求。经试验,在新的温控系统控制下,挤出机工作平稳,取得良好的控制效果,温度超调量小于3℃,静态误差小于±1℃。

六、上位机监控系统 人机监控界面采用西门子组态软件WinCC6. 05。通过读取PLC的DB块,在上位机上可显示各加热段实际温度,加热器或风机的开闭状态等。下面阐述监控系统的功能及实现方法。 1.主屏功能与实现 主屏主要显示各加热区实际温度,加热器及冷风机的开闭状态等,通过图形编辑器和相应的标签管理来实现。 2.温度趋势图的设计与实现 温度趋势图主要显示各加热区的历史温度和当前温度,通过WinCC将时间取样数据和事件记录在数据库,通过曲线的变化反映温度的历史记录。 总之,根据挤出理论,分析挤出机各段的温度分布情况,根据各加热段所处的不同位置,采用不同的温度控制精度来设计智能PID温度控制系统,降低了控制难度。用PLC做控制核心,WinCC作监控软件,实现温度控制的要求。经试验,在新的温控系统控制下,挤出机工作平稳,取得良好的控制效果,温度超调量小于3℃,静态误差小于±1℃。

点击排行

PLC编程的基本规则

PLC编程的基本规则