您现在的位置是:首页 > PLC技术 > PLC技术

基于三菱PLC与变频器的磨矿分级控制系统

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介磨矿作业是在球磨机筒体内进行的,筒体内装有磨矿介质钢球。矿石由给矿机经皮带运输机送入球磨机。钢球随着筒体的旋转而被带到一定的高度后,由于重力作用的钢球落下,于是装

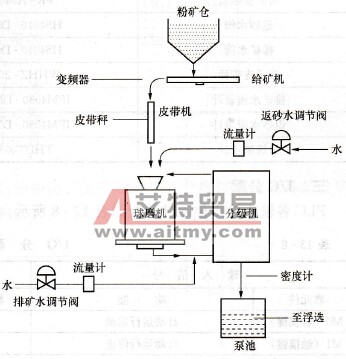

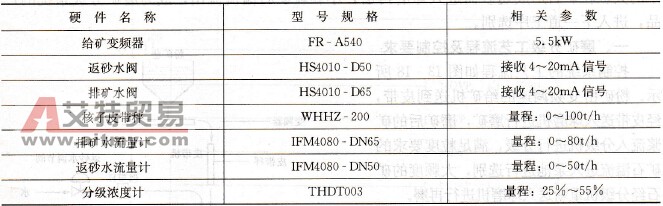

磨矿作业是在球磨机筒体内进行的,筒体内装有磨矿介质钢球。矿石由给矿机经皮带运输机送入球磨机。钢球随着筒体的旋转而被带到一定的高度后,由于重力作用的钢球落下,于是装在筒体内的矿石就受到钢球的冲击力。另一方面,由于钢球在简体内沿简体轴心的公转和自转,在钢球之间及其在筒体接触区又产生对矿石的挤压和磨剥力,从而将矿石磨碎。 粉碎后的矿粒随矿浆从球磨机的排矿口排出,呈分散的悬浮状态进入分级机,这时矿浆中的大颗粒矿石形成返砂而进入球磨再磨,小颗粒矿石溢流流出,成为磨矿分级系统的产品,进入下一道工序选别。 一、磨矿分级工艺流程及控制要求 控制系统的工艺流程如图13-18所示。粉矿由变频调速的给矿机送到皮带,经皮带送入球磨机进行磨矿,磨矿后的矿浆流人分级机进行分级,满足粒度要求的矿石溢流进入泵池进行选别,大颗度的矿石经分级机重新送人球磨机进行再磨。 图13-18 磨矿分级工艺流程 1.给矿量的控制 为了提高磨矿效率,球磨机的给矿量需根据矿石的可磨性进行设定,并通过对给矿机调速进行自动调节。给矿量由核子皮带秤来进行检测。给矿量的设定通过触摸屏实现,由核子皮带秤检测,给矿量控制是通过改变给矿电动机的频率,使矿石入磨机台时的量按设定值进行PI闭环控制。本系统的台时处理量设计为40t/h。 2.磨矿浓度的控制 实验及经验数据证明球磨机内的磨矿浓度为75%~80%时磨矿效果最好。故磨矿浓度需控制为75%~80%。磨矿浓度难以直接检测。可根据给矿量及返砂量按比例加返砂水来实现PI控制。 根据生产实践,当磨机工作处于正常状态时,分级返砂比相当稳定。在给矿及分级机溢流浓度稳定的情况下,返砂量的波动不大,因此,只要根据本厂的原矿粒度及矿石特性,标定出正常的返砂比,即可由给矿量的多少及返砂比,按磨矿浓度的要求计算出所需的返砂水量。若给矿量恒定,则返砂水量也是恒定的。 若磨机稳定运行时,磨矿浓度控制在75%左右,所需加水量约为W=0.250,其中Q为给矿量。 3.溢流浓度的控制 由于分级的矿石颗料不好直接检测,而分级粒度与分级浓度具有严格的关系,故通过控制分级机内的矿石浓度来间接控制分级粒度。分级机溢流浓度由核子密度计检测。分级机溢流浓度主要通过电动阀控制排补加水来进行PI控制。本项目的溢流浓度在39%~52%范围内根据选矿实验结果进行设定。 一、硬件设备选型 本系统有4个模拟量输入、3个模拟量输出,选择FX2N- 48MR的PLC作为控制器,配备FX2N- 4AD模块和FX2N- 4DA模块各一块。 检测仪表、执行机构的选择如表13-7所示。 表13-7 硬件选型

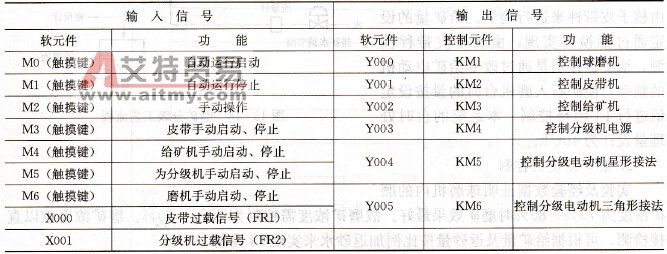

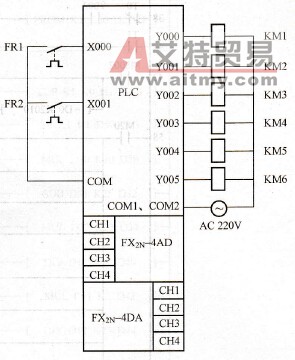

图13-18 磨矿分级工艺流程 1.给矿量的控制 为了提高磨矿效率,球磨机的给矿量需根据矿石的可磨性进行设定,并通过对给矿机调速进行自动调节。给矿量由核子皮带秤来进行检测。给矿量的设定通过触摸屏实现,由核子皮带秤检测,给矿量控制是通过改变给矿电动机的频率,使矿石入磨机台时的量按设定值进行PI闭环控制。本系统的台时处理量设计为40t/h。 2.磨矿浓度的控制 实验及经验数据证明球磨机内的磨矿浓度为75%~80%时磨矿效果最好。故磨矿浓度需控制为75%~80%。磨矿浓度难以直接检测。可根据给矿量及返砂量按比例加返砂水来实现PI控制。 根据生产实践,当磨机工作处于正常状态时,分级返砂比相当稳定。在给矿及分级机溢流浓度稳定的情况下,返砂量的波动不大,因此,只要根据本厂的原矿粒度及矿石特性,标定出正常的返砂比,即可由给矿量的多少及返砂比,按磨矿浓度的要求计算出所需的返砂水量。若给矿量恒定,则返砂水量也是恒定的。 若磨机稳定运行时,磨矿浓度控制在75%左右,所需加水量约为W=0.250,其中Q为给矿量。 3.溢流浓度的控制 由于分级的矿石颗料不好直接检测,而分级粒度与分级浓度具有严格的关系,故通过控制分级机内的矿石浓度来间接控制分级粒度。分级机溢流浓度由核子密度计检测。分级机溢流浓度主要通过电动阀控制排补加水来进行PI控制。本项目的溢流浓度在39%~52%范围内根据选矿实验结果进行设定。 一、硬件设备选型 本系统有4个模拟量输入、3个模拟量输出,选择FX2N- 48MR的PLC作为控制器,配备FX2N- 4AD模块和FX2N- 4DA模块各一块。 检测仪表、执行机构的选择如表13-7所示。 表13-7 硬件选型 三、I/O分配 PLC各输入输出位元件分配如表13 -8所示。 表13-8 I/O分配

三、I/O分配 PLC各输入输出位元件分配如表13 -8所示。 表13-8 I/O分配 AD、DA模块各通道的分配如表13-9所示。 表13-9 AD、DA模块各通道的分配

AD、DA模块各通道的分配如表13-9所示。 表13-9 AD、DA模块各通道的分配 I/O接线图如图13-19所示,KM1控制同步电动机运行,KM2控制皮带运行,KM3控制给矿机变频器电源,KM4分级机电源,KM5控制分级机电动机星形接法降压启动,KM6控制分级机电动机三角形接法全压运行。M0为自动启动,M1为自动停止,M0、M1在触摸屏上设置为点动。M2为手动操作,M3为皮带手动启动、停止,M4为给矿机手动启动、停止,M5为分级机手动启动、停止,M6为磨机手动启动、停止。M2~M6在触摸屏中都设置为交替。

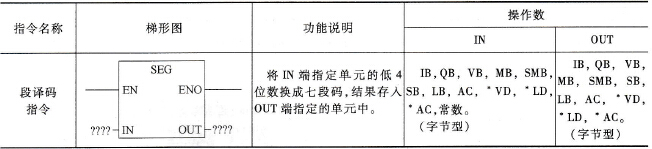

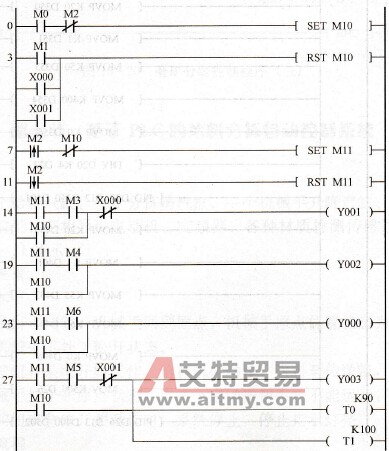

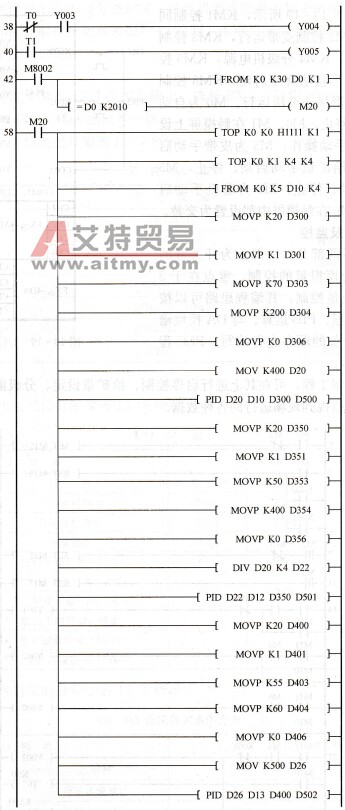

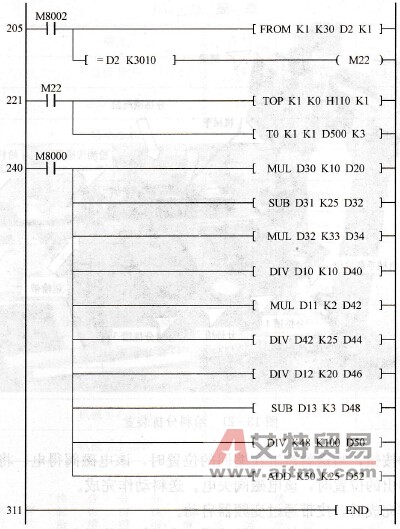

I/O接线图如图13-19所示,KM1控制同步电动机运行,KM2控制皮带运行,KM3控制给矿机变频器电源,KM4分级机电源,KM5控制分级机电动机星形接法降压启动,KM6控制分级机电动机三角形接法全压运行。M0为自动启动,M1为自动停止,M0、M1在触摸屏上设置为点动。M2为手动操作,M3为皮带手动启动、停止,M4为给矿机手动启动、停止,M5为分级机手动启动、停止,M6为磨机手动启动、停止。M2~M6在触摸屏中都设置为交替。 图13-19 I/O分配图 四、PLC程序及监控 PLC程序包括两部分,一部分为开关量的控制,另一部分为模拟量的控制。重点在于3个PID回路的模拟量控制,其编程思路可以按读AD模块输入数据、PID运算、写DA模块输出模拟量至控制设备的顺序进行编写。PLC程序如图13 - 20所示。 通过触摸屏控制工程,可在其上进行启停控制、给矿量设定、分级溢流浓度等的设定,还可在画面上直接监视到现场运行的各种数据。

图13-19 I/O分配图 四、PLC程序及监控 PLC程序包括两部分,一部分为开关量的控制,另一部分为模拟量的控制。重点在于3个PID回路的模拟量控制,其编程思路可以按读AD模块输入数据、PID运算、写DA模块输出模拟量至控制设备的顺序进行编写。PLC程序如图13 - 20所示。 通过触摸屏控制工程,可在其上进行启停控制、给矿量设定、分级溢流浓度等的设定,还可在画面上直接监视到现场运行的各种数据。

图13-20 磨矿分级控制程序

图13-20 磨矿分级控制程序

点击排行

PLC编程的基本规则

PLC编程的基本规则