您现在的位置是:首页 > PLC技术 > PLC技术

基于PLC的C650型卧式车床电气控制线路改造

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介普通车床是应用非常广泛的金属切削工具,目前采用传统的继电器控制的普通车床在中小型企业仍大量使用。 C650 型卧式车床就是其中之一,它属于中型车床,可加工的工件回转直径最

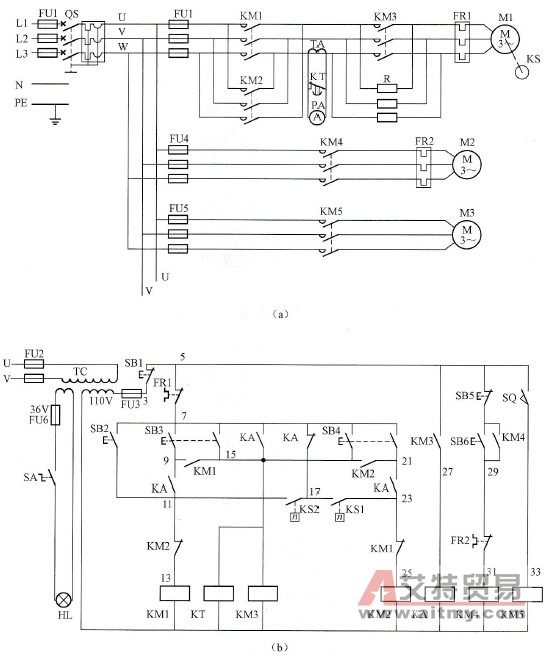

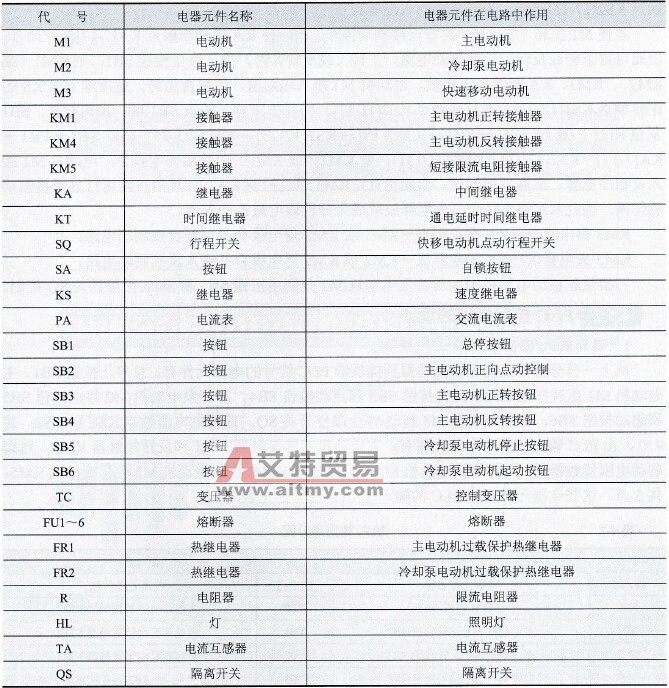

普通车床是应用非常广泛的金属切削工具,目前采用传统的继电器控制的普通车床在中小型企业仍大量使用。C650型卧式车床就是其中之一,它属于中型车床,可加工的工件回转直径最大为1020mm。工件长度最大为3000mm。该机床的继电器系统接线复杂,故障诊断与排除困难,并存在着固有缺陷。由于它是利用继电器触点组成各种逻辑来实现控制,因此可靠性不高。当改变生产流程时要改变大量的硬件接线,甚至重新设计系统,需要耗费大量的人力物力,花费很多时间,生产率低下、效益差。对于没有足够的资金购买新的数控车床的企业,该种机床属于“鸡肋”。 可编程序控制器PLC具有通用性、适应性强,完善的故障自诊断能力且维修方便,可靠性高及柔性强,且小型PLC的价格目前亦很便宜等优点,因此非常适合于旧机床的改造。本节以C650车床的控制系统为例,较详细地说明采用PLC改造机床传统控制系统的设计过程。 一、C650车床传统电气控制线路分析 C650普通车床的电力拖动控制要求与特点如下。 (1)主轴电动机Ml通常选用笼型异步电动机,完成主轴主运动和刀具进给运动的驱动。电动机采用直接起动的方式起动,可正反两个方向旋转。为加工调整方便,还具有正向点动功能。 (2)停车时和点动完毕均要反接制动。为了防止在频繁点动时,大电流造成电动机过载以及限制反接制动电流,在点动和反接制动时主电路串接了限流电阻R。 (3)为了提高生产效率、减轻工人劳动强度,溜板箱的快速移动由电动机M3单独拖动。根据使用需要,可随时手动控制起停。 (4)车削加工中,为防止刀具和工件的温度过高、延长刀具使用寿命、提高加工质量,车床附有一台单方向旋转的冷却泵电动机M2,提供冷却液。 C650车床的电气控制电路图如图4-1所示,图中各电器元件明细见表4-1。图4-1 (a)主电路中有三台电动机,分别为主轴电动机M1、冷却泵电动机M2、快速移动电动机M3。 主电动机M1 (30kW)完成主轴运动和刀具进给运动的驱动,采用直接起动方式,可正反两个方向旋转,并可进行正反两个方向的电气制动停车。除此之外还有点动功能,并采用热继电器作为电动机的过载保护。电动机M1控制电路分为4个部分:①由接触器KM1和KM2的两组主触点构成电动机的正反转电路;②主电路电流通过电流互感器TA接到电流表PA,以监视电动机工作时的电流变化。为防止电流表被电动机起动电流冲击损坏,利用时间继电器的动断触点,在电机起动的时间内将电流表暂时短接;③串联电阻限流控制,接触器KM3的主触点控制电阻R的接入或切除,在进行点动调整时,为防止连续的起动电流造成电动机过载而串入了限流电阻R,以保证设备正常工作;④速度继电器KS的速度检测,速度继电器与电动机的主轴同轴相连,在停车制动过程中,当电动机转速为零时,其动合触点可将控制电路中反接制动的相应电路切断,完成停车制动。 冷却泵电动M2提供切削液,采用直接起动停止方式,为连续工作状态,由接触器KM4的主触点控制其旋转。还采用热继电器作为电动机的过载保护。 快速移动电动机M3由接触器KM5控制,根据需要可随时用手动控制起停。 图4-1 C650型车床电气控制电路图 (a)主电路; (b)控制电路 表4-1 电器元件明细表

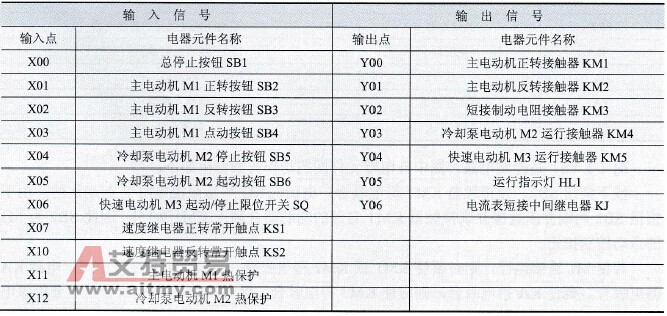

图4-1 C650型车床电气控制电路图 (a)主电路; (b)控制电路 表4-1 电器元件明细表 图4-1 (b)是控制电路。图中各电器元件间的动作关系分析如下。 按下按钮SB2,使接触器KM1得电吸合,电动机M1串接限流电阻R起动运转。由于按钮SB2两端并未直接并联接触器KM1自保的辅助动合触点KM1[9-15],因此SB2为M1的点动控制按钮。 若使M1连续运行,则必须使KM1或KM2得电吸合并自锁,为此应使中间继电器KA得电吸合。要使KA得电吸合,则应使KM3得电吸合。因此,KM3得电吸合就是分析该电路的第一个切入点。KM3的作用是利用其主触点控制限流电阻R的接入或切断。按下SB3,KM3得电吸合,R被切除;在反接制动时,KM3失电释放,R被接入。中间继电器KA的动合触点KA[9-11]、KA[21-23]闭合,作为KM1、KM2得电吸合条件;动合触点KA[7-15]闭合,作为KM1、KM2自锁条件;而动断触点KA[7-17]断开,为反接制动作准备。 当M1正转或反转正常运行后,速度继电器KS的正向动合触点KS1[17-23]或反向动合触点KS2[17-11]闭合,为反接制动作准备。 若使M1正转(或反转)进行反接制动停车,则应使KA的动断触点KA[7-17]复位闭合,由此可得正转或反转的反接制动电路,正转(或反转)时,按下停止按钮SB1,则KM1(或KM2)、KM3、KA相继失电释放,电动机M1串入电阻R,依惯性运转,速度继电器KS的正转触点KS1[17-23](或反转触点KS2[11-17])仍保护闭合。按下SB1后,很快松开,SB1复位闭合,通过SB1→FR1→KA[7-17]→KS1[17-23]→KM1[23-25](或SB1→FR1→KA[7-17]→KS2[17-11]→KM2[11-13]),使KM2(或KM1)的线圈得电吸合,电动机M1接入反相序电源,实现反接制动。由此可见,KM3通过控制KA,实现由正常运行到反接制动的切换,因此KA得电吸合与失电释放就成为分析该电路的切入点。 KM3得电吸合→KA得电吸合→KM1或KM2得电吸合并切断反接制动电路。 KM3失电释放→KA失电释放→KM2或KM1得电吸合并接入反接制动电路。 刀架快速移动电动机M3、冷却泵电动机M2分别由按钮SB5和SB6、行程开关SQ控制。 二、PLC控制电路的设计 1.确定输入/输出点数 从上一节分析中我们可以整理得到提供给PLC信号的电器元件有:总停止按钮SB1、主电动机M1正转按钮SB2、反转按钮SB3和点动按钮SB4,冷却泵电动机M2停止按钮SB5和起动按钮SB6,快速电动机M3起动/停止限位开关SQ,速度继电器触点KS1和KS2;共9点。由PLC输出控制的电器元件有:主电动机正转接触器KM1和反转接触器KM2,短接制动电阻接触器KM3,冷却泵电动机M2运行接触器KM4,快速电动机M3运行接触器KM5;共5点。这些电器元件对应PLC的输入/输出点的分配见表4-2。 表4-2 输入/输出点分配

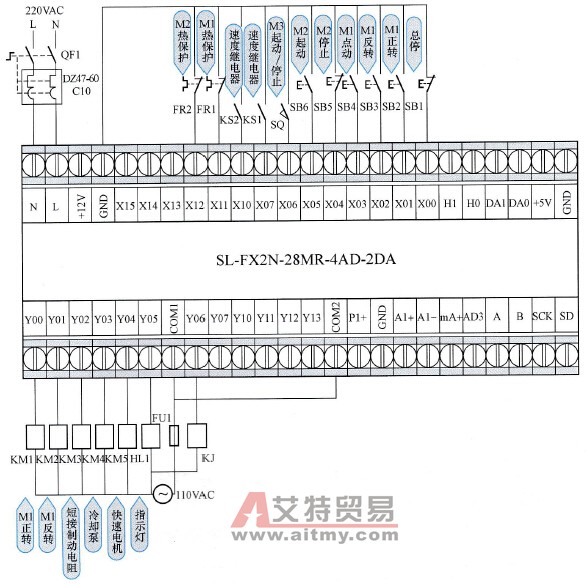

图4-1 (b)是控制电路。图中各电器元件间的动作关系分析如下。 按下按钮SB2,使接触器KM1得电吸合,电动机M1串接限流电阻R起动运转。由于按钮SB2两端并未直接并联接触器KM1自保的辅助动合触点KM1[9-15],因此SB2为M1的点动控制按钮。 若使M1连续运行,则必须使KM1或KM2得电吸合并自锁,为此应使中间继电器KA得电吸合。要使KA得电吸合,则应使KM3得电吸合。因此,KM3得电吸合就是分析该电路的第一个切入点。KM3的作用是利用其主触点控制限流电阻R的接入或切断。按下SB3,KM3得电吸合,R被切除;在反接制动时,KM3失电释放,R被接入。中间继电器KA的动合触点KA[9-11]、KA[21-23]闭合,作为KM1、KM2得电吸合条件;动合触点KA[7-15]闭合,作为KM1、KM2自锁条件;而动断触点KA[7-17]断开,为反接制动作准备。 当M1正转或反转正常运行后,速度继电器KS的正向动合触点KS1[17-23]或反向动合触点KS2[17-11]闭合,为反接制动作准备。 若使M1正转(或反转)进行反接制动停车,则应使KA的动断触点KA[7-17]复位闭合,由此可得正转或反转的反接制动电路,正转(或反转)时,按下停止按钮SB1,则KM1(或KM2)、KM3、KA相继失电释放,电动机M1串入电阻R,依惯性运转,速度继电器KS的正转触点KS1[17-23](或反转触点KS2[11-17])仍保护闭合。按下SB1后,很快松开,SB1复位闭合,通过SB1→FR1→KA[7-17]→KS1[17-23]→KM1[23-25](或SB1→FR1→KA[7-17]→KS2[17-11]→KM2[11-13]),使KM2(或KM1)的线圈得电吸合,电动机M1接入反相序电源,实现反接制动。由此可见,KM3通过控制KA,实现由正常运行到反接制动的切换,因此KA得电吸合与失电释放就成为分析该电路的切入点。 KM3得电吸合→KA得电吸合→KM1或KM2得电吸合并切断反接制动电路。 KM3失电释放→KA失电释放→KM2或KM1得电吸合并接入反接制动电路。 刀架快速移动电动机M3、冷却泵电动机M2分别由按钮SB5和SB6、行程开关SQ控制。 二、PLC控制电路的设计 1.确定输入/输出点数 从上一节分析中我们可以整理得到提供给PLC信号的电器元件有:总停止按钮SB1、主电动机M1正转按钮SB2、反转按钮SB3和点动按钮SB4,冷却泵电动机M2停止按钮SB5和起动按钮SB6,快速电动机M3起动/停止限位开关SQ,速度继电器触点KS1和KS2;共9点。由PLC输出控制的电器元件有:主电动机正转接触器KM1和反转接触器KM2,短接制动电阻接触器KM3,冷却泵电动机M2运行接触器KM4,快速电动机M3运行接触器KM5;共5点。这些电器元件对应PLC的输入/输出点的分配见表4-2。 表4-2 输入/输出点分配 2.画出PLC控制原理图 根据第1章介绍的SL-FX2N-28MR-4AD-2DA的嵌入式增强型PLC,结合表4-2我们绘制出C650车床用PLC控制的原理图,如图4-2所示。

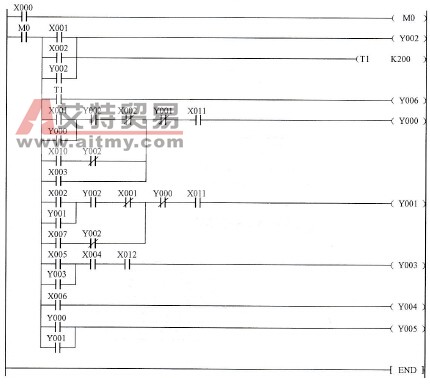

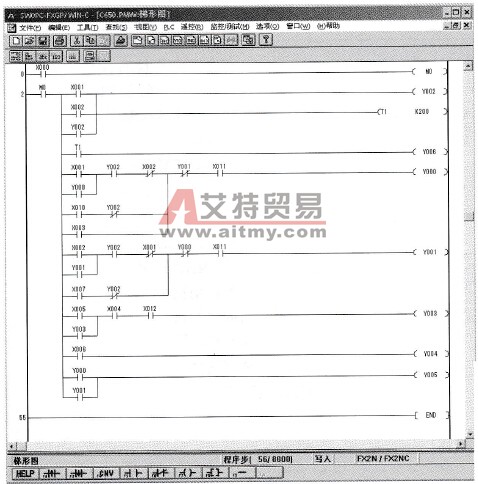

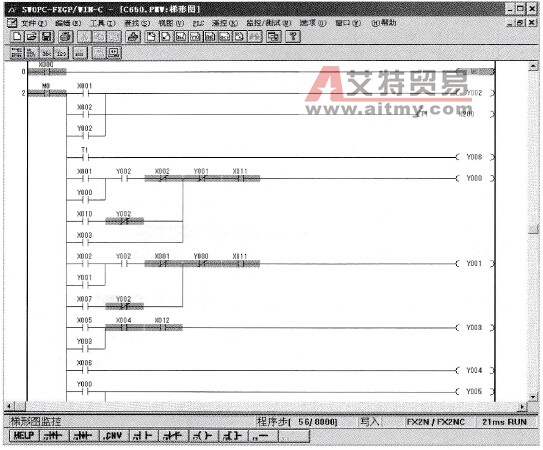

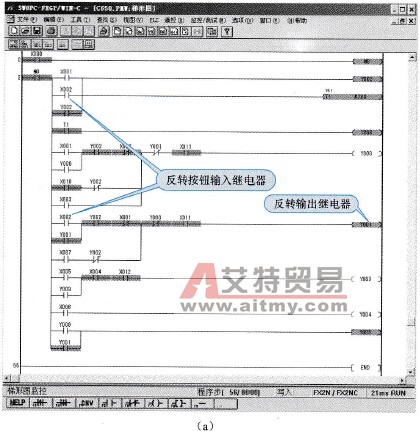

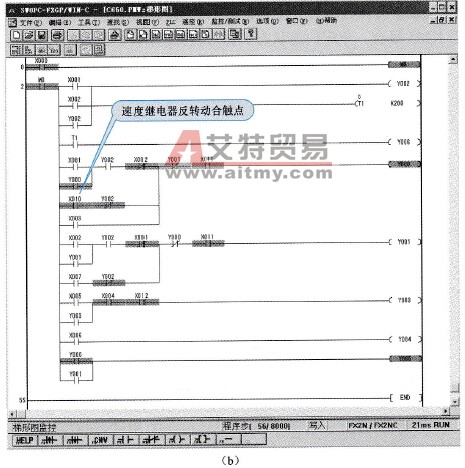

2.画出PLC控制原理图 根据第1章介绍的SL-FX2N-28MR-4AD-2DA的嵌入式增强型PLC,结合表4-2我们绘制出C650车床用PLC控制的原理图,如图4-2所示。 图4-2 C650车床PLC控制原理图 三、应用程序设计 1.梯形图编制 C650车床PLC控制程序的编制采用经验设计法,依据原来的继电器一接触器控制线路演变而成。通过元件代号转换、符号图形转换、触点常开/常闭修改、按编程规则整理四步后得到的车床PLC控制系统的梯形图如图4-3所示。 2.程序的录入 打开存放编程软件的文件夹“FXGPWIN”,找到程序文件“FXGPWIN.EXE”,用鼠标左键双击该文件的图标

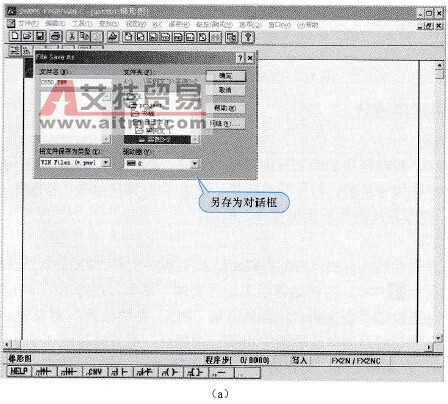

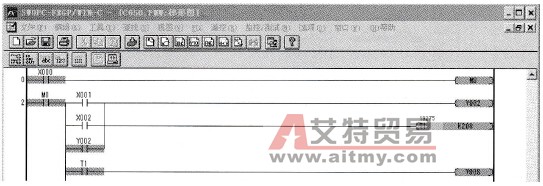

图4-2 C650车床PLC控制原理图 三、应用程序设计 1.梯形图编制 C650车床PLC控制程序的编制采用经验设计法,依据原来的继电器一接触器控制线路演变而成。通过元件代号转换、符号图形转换、触点常开/常闭修改、按编程规则整理四步后得到的车床PLC控制系统的梯形图如图4-3所示。 2.程序的录入 打开存放编程软件的文件夹“FXGPWIN”,找到程序文件“FXGPWIN.EXE”,用鼠标左键双击该文件的图标![]() 。在初始界面上点“文件”菜单,在弹出的下拉菜单中选“新文件”;或直接点快捷按钮“新文件”。桌面出现“PLC类型设置”对话框,在对话框中点“FX2N/FX2NC”,使其前面的单选框圆中出现一个黑点。设置完后点“确认”按钮。接着点“文件”下拉菜单,在菜单上选“另存为…”。在“File Save As”对话框中设置好存放文件的驱动器、文件夹和文件名,其中对话框中“驱动器”下的文本框中选驱动器、“文件夹”下的路径框中设定文件夹、“文件名”下面的文本框中输入文件名“C650”(注意,后缀不能改),再点“确定”按钮;在弹出的“另存为”对话框中“文件题头名”下的文本框内输入“C650”, 点“确定”按钮;把新建的文件另存为“C650.PMW”,如图4-4所示。

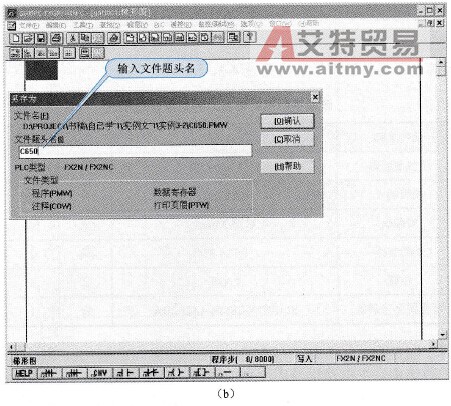

。在初始界面上点“文件”菜单,在弹出的下拉菜单中选“新文件”;或直接点快捷按钮“新文件”。桌面出现“PLC类型设置”对话框,在对话框中点“FX2N/FX2NC”,使其前面的单选框圆中出现一个黑点。设置完后点“确认”按钮。接着点“文件”下拉菜单,在菜单上选“另存为…”。在“File Save As”对话框中设置好存放文件的驱动器、文件夹和文件名,其中对话框中“驱动器”下的文本框中选驱动器、“文件夹”下的路径框中设定文件夹、“文件名”下面的文本框中输入文件名“C650”(注意,后缀不能改),再点“确定”按钮;在弹出的“另存为”对话框中“文件题头名”下的文本框内输入“C650”, 点“确定”按钮;把新建的文件另存为“C650.PMW”,如图4-4所示。 图4-3 C650车床PLC控制梯形图 接着在工作空间内,把图4-3中的梯形图逐一录入。点“转换”后再点保存按钮保存文件,录入完毕的梯形图如图4-5所示。

图4-3 C650车床PLC控制梯形图 接着在工作空间内,把图4-3中的梯形图逐一录入。点“转换”后再点保存按钮保存文件,录入完毕的梯形图如图4-5所示。

图4-4 保存文件 (a)输入文件名; (b)输入文件题头名

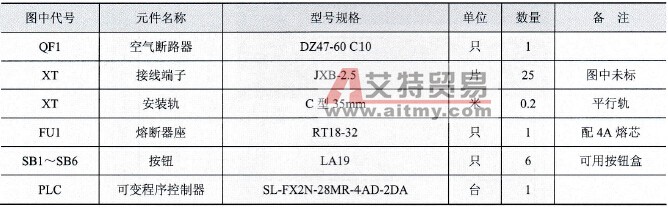

图4-4 保存文件 (a)输入文件名; (b)输入文件题头名 图4-5 录入完毕的梯形图 四、安装与调试 1.控制电器选择 改造中所用的电器元件的型号规格见表4-3。 表4-3 改造中所用的电器元件的型号规格

图4-5 录入完毕的梯形图 四、安装与调试 1.控制电器选择 改造中所用的电器元件的型号规格见表4-3。 表4-3 改造中所用的电器元件的型号规格 2.电器安装 C650车床的改造中,主电路仍沿用原来的线路,即保留图4-1 (a)线路;我们仅对控制电路进行改造。图4-1 (b)控制线路留用原来的接触器和继电器,拆除控制线路中各连接线。而把图4-2中的PLC和空气断路器QF1、接线端子排安装在一块200mm×200mm的底板上,如图4-6所示。如果不用指示灯的话,可将原线路中的时间继电器KT接到PLC输出点Y05,省去继电器KJ。

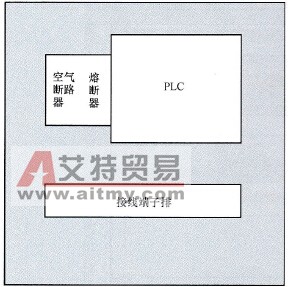

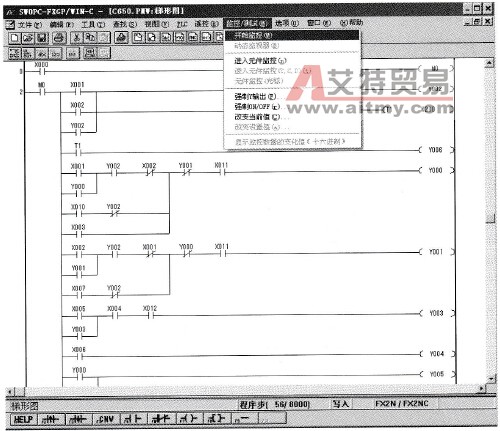

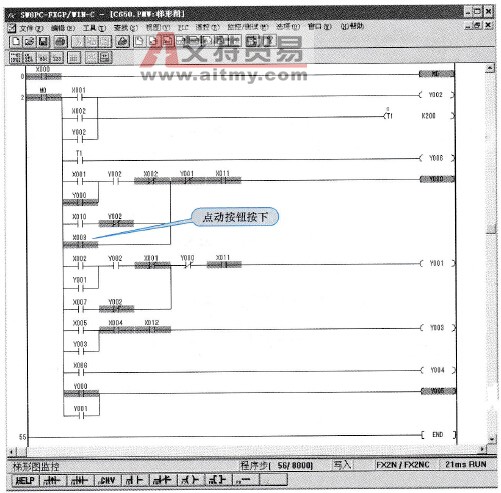

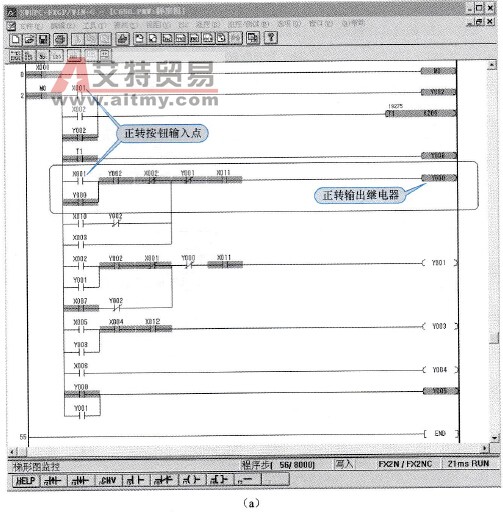

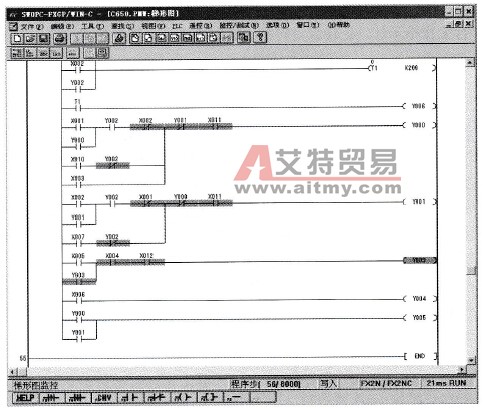

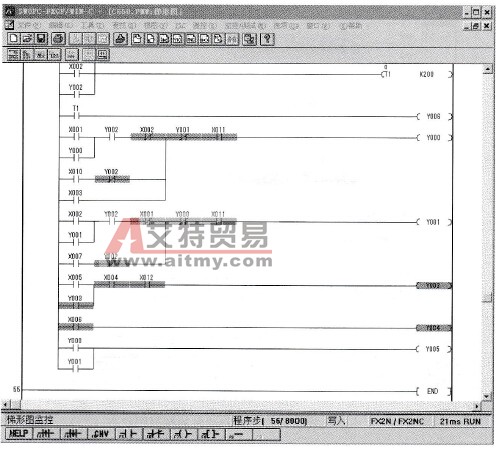

2.电器安装 C650车床的改造中,主电路仍沿用原来的线路,即保留图4-1 (a)线路;我们仅对控制电路进行改造。图4-1 (b)控制线路留用原来的接触器和继电器,拆除控制线路中各连接线。而把图4-2中的PLC和空气断路器QF1、接线端子排安装在一块200mm×200mm的底板上,如图4-6所示。如果不用指示灯的话,可将原线路中的时间继电器KT接到PLC输出点Y05,省去继电器KJ。 图4-6 PLC安装布置示意图 3.控制系统调试 安装完毕检查接线正确后方可进入调试阶段。首先将熔断器FU1、FU4、FU5取出,程序下载后确认各接触器动作正常,再放入熔断器进行试运行。 (1)下载程序。 用通信线将电脑与PLC连接好后,给PLC上电并起动电脑。运行编程软件FXGPWrN,打开先前保存的应用程序文件C650.pmw。打开PLC上的“运行/停止”开关盖板,将开关拨到“停止”位置;用鼠标点下拉菜单“PLC”选“传送”下面的“写出”。由于我们的程序较短,没有超过200步。因此与上一节相同,在“PC程序写入”范围选择对话框中我们选“范围设置”,并把“终止步”设置为“200”,以加快下载速度。设置完后,点“确认”按钮,软件开始向PLC写入程序。 (2)运行监控。 应用程序下载完毕后,把PLC上的“运行/停止”开关拨到“运行”位置;并将编程软件界面转为“监控”状态,如图4-7所示。点动操作时的梯形图状态如图4-8所示。

图4-6 PLC安装布置示意图 3.控制系统调试 安装完毕检查接线正确后方可进入调试阶段。首先将熔断器FU1、FU4、FU5取出,程序下载后确认各接触器动作正常,再放入熔断器进行试运行。 (1)下载程序。 用通信线将电脑与PLC连接好后,给PLC上电并起动电脑。运行编程软件FXGPWrN,打开先前保存的应用程序文件C650.pmw。打开PLC上的“运行/停止”开关盖板,将开关拨到“停止”位置;用鼠标点下拉菜单“PLC”选“传送”下面的“写出”。由于我们的程序较短,没有超过200步。因此与上一节相同,在“PC程序写入”范围选择对话框中我们选“范围设置”,并把“终止步”设置为“200”,以加快下载速度。设置完后,点“确认”按钮,软件开始向PLC写入程序。 (2)运行监控。 应用程序下载完毕后,把PLC上的“运行/停止”开关拨到“运行”位置;并将编程软件界面转为“监控”状态,如图4-7所示。点动操作时的梯形图状态如图4-8所示。 图4-7 监控操作

图4-7 监控操作 图4-8 点动操作时的梯形图状态 五、梯形图程序解释 本节对图4.5的梯形图程序逐行进行解释。 第1行总停控制。输入点X00外接总停止按钮,在按钮SB1的触点闭合情况下,辅助继电器M0吸合。这里再强调一下一定要使用动断触点,而在PLC内部用输入点的动合触点。这样做的目的是要避免在运行过程中,因连接按钮的线路断开而导致设备不能停的安全隐患。待机状态的梯形图如图4-9所示。

图4-8 点动操作时的梯形图状态 五、梯形图程序解释 本节对图4.5的梯形图程序逐行进行解释。 第1行总停控制。输入点X00外接总停止按钮,在按钮SB1的触点闭合情况下,辅助继电器M0吸合。这里再强调一下一定要使用动断触点,而在PLC内部用输入点的动合触点。这样做的目的是要避免在运行过程中,因连接按钮的线路断开而导致设备不能停的安全隐患。待机状态的梯形图如图4-9所示。 图4-9 待机状态的梯形图 第2~4行制动电阻控制。外接按钮SB2或SB3按下时,输入继电器X01或X02的常开触点闭合,输出继电器Y02吸合并自保;外接接触器KM3吸合,制动电阻被短接。制动电阻被短接时的梯形图状态如图4-10所示。

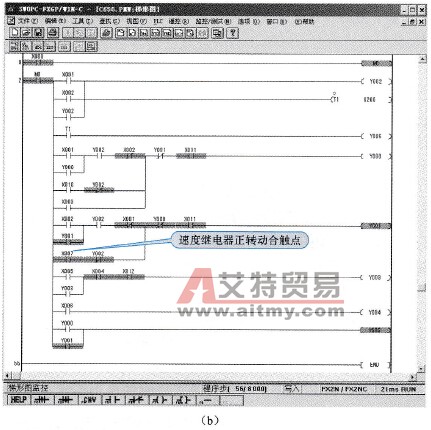

图4-9 待机状态的梯形图 第2~4行制动电阻控制。外接按钮SB2或SB3按下时,输入继电器X01或X02的常开触点闭合,输出继电器Y02吸合并自保;外接接触器KM3吸合,制动电阻被短接。制动电阻被短接时的梯形图状态如图4-10所示。 图4-10 制动电阻被短接状态 第5行电流表保护。经过T1设定的时间(2s)延时后输出继电器吸合,外接KJ也吸合,电流表串入电路中。 第6~9行主电动机正转和在正转时的接反转制动控制(反接制动)。正转按钮SB2按下,输入继电器X01吸合,其常开触点闭合,输出继电器Y02吸合,之后输出继电器Y00也吸合并自保。此时的梯形图状态如图4-11 (a)所示。按下停止按钮SB1并松开后,由于速度继电器正转常开触点还处在闭合状态,故主电动机进入接反转制动状态。主电动机M1接反转制动状态的梯形图如图4-11 (b)所示。 第10~12行主电动机反转和反转时的接正转制动控制(反接制动)。反转按钮SB3按下,输入继电器X02吸合,其动合触点闭合,输出继电器Y02吸合,之后输出继电器Y01也吸合并自保。此时的梯形图状态如图4-12 (a)所示。按下停止按钮SB1并松开后,由于速度继电器反转动合触点还处在闭合状态,故主电动机进入接正转制动状态。主电动机M1接正转制动状态的梯形图如图4-12 (b)所示。 第13~14行冷却泵控制。外接起动按钮SB6按下,输入点X05的动合触点闭合,输出继电器Y03吸合并自保;外接接触器KM4吸合,冷却泵运转。当外接停止按钮SB5按下或外接热继电器FR2动作,输入继电器X04或X12释放,动合触点断开,输出继电器Y03释放;外接接触器KM4释放,冷却泵停止。冷却泵工作时的梯形图状态如图4-13所示。

图4-10 制动电阻被短接状态 第5行电流表保护。经过T1设定的时间(2s)延时后输出继电器吸合,外接KJ也吸合,电流表串入电路中。 第6~9行主电动机正转和在正转时的接反转制动控制(反接制动)。正转按钮SB2按下,输入继电器X01吸合,其常开触点闭合,输出继电器Y02吸合,之后输出继电器Y00也吸合并自保。此时的梯形图状态如图4-11 (a)所示。按下停止按钮SB1并松开后,由于速度继电器正转常开触点还处在闭合状态,故主电动机进入接反转制动状态。主电动机M1接反转制动状态的梯形图如图4-11 (b)所示。 第10~12行主电动机反转和反转时的接正转制动控制(反接制动)。反转按钮SB3按下,输入继电器X02吸合,其动合触点闭合,输出继电器Y02吸合,之后输出继电器Y01也吸合并自保。此时的梯形图状态如图4-12 (a)所示。按下停止按钮SB1并松开后,由于速度继电器反转动合触点还处在闭合状态,故主电动机进入接正转制动状态。主电动机M1接正转制动状态的梯形图如图4-12 (b)所示。 第13~14行冷却泵控制。外接起动按钮SB6按下,输入点X05的动合触点闭合,输出继电器Y03吸合并自保;外接接触器KM4吸合,冷却泵运转。当外接停止按钮SB5按下或外接热继电器FR2动作,输入继电器X04或X12释放,动合触点断开,输出继电器Y03释放;外接接触器KM4释放,冷却泵停止。冷却泵工作时的梯形图状态如图4-13所示。

图4-11 主电动机正转和接反转制动时的梯形图状态 (a)正转时; (b)接反转制动时

图4-11 主电动机正转和接反转制动时的梯形图状态 (a)正转时; (b)接反转制动时

图4-12 主电动机反转和接正转制动时的梯形图状态 (a)反转时; (b)接正转制动时

图4-12 主电动机反转和接正转制动时的梯形图状态 (a)反转时; (b)接正转制动时 图4-13 冷却泵工作时的梯形图状态 第15行快速控制。外接行程开关动作,输入点X6的动断触点闭合,输出继电器Y4吸合;外接接触器KM5吸合。车床快速状态的梯形图如图4-14所示。

图4-13 冷却泵工作时的梯形图状态 第15行快速控制。外接行程开关动作,输入点X6的动断触点闭合,输出继电器Y4吸合;外接接触器KM5吸合。车床快速状态的梯形图如图4-14所示。 图4-14 车床快速状态的梯形图 第16~17行工作指示灯。正转或反转输出继电器吸合,指示灯输出继电器Y06吸合。

图4-14 车床快速状态的梯形图 第16~17行工作指示灯。正转或反转输出继电器吸合,指示灯输出继电器Y06吸合。

点击排行

PLC编程的基本规则

PLC编程的基本规则