您现在的位置是:首页 > PLC技术 > PLC技术

PLC控制系统的设计调试步骤

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

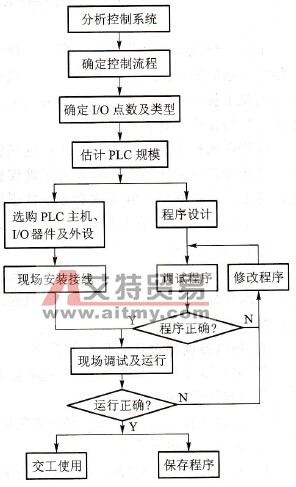

简介PLC 控制系统的设计调试过程可以分为以下几步,如图 7-22 所示。 1 .了解熟悉控制系统 这一步是系统设计的基础,首先应通过机械工艺方面的技术人员、操作人员、维修人员对设备及

PLC控制系统的设计调试过程可以分为以下几步,如图7-22所示。 1.了解熟悉控制系统 这一步是系统设计的基础,首先应通过机械工艺方面的技术人员、操作人员、维修人员对设备及资料进行仔细研究,详细了解被控对象的全部功能和它对控制系统的要求。例如机械的动作;机械、液压、气动、仪表、电气系统之间的关系;系统是否需要设置多种工作方式(如自动、半自动、手动等);PLC与系统中其他智能装置之间的关系,是否需要通信连网功能;是否需要报警;电源停电及紧急情况的处理,等等。在这一阶段应确定哪些信号需要输入给PLC,哪些负载由PLC驱动。分类统计出各输入量和输出量的性质,是开关量还是模拟量,是直流量还是交流量,以及电压的大小等级。

图7-22 PLC控制系统设计调试流程图 2.确定硬件配置,设计I/O接线图 根据被控对象对控制系统的要求,以及PLC的输入量、输出量的类型和点数,确定PLC的型号和硬件配置。对于整体式PLC,应确定基本单元和扩展单元的型号。对于模块式PLC,应确定框架(或基板)的型号,所需要模块的型号和数量。分配好与各输入量和输出量对应的元件号后,设计出PLC的外部接线图及其他部分的电路原理图、接线图和安装所需的图纸。 3.设计梯形图程序 较简单的系统的梯形图可以用经验法设计。对于比较复杂的系统,一般采用顺序控制设计方法。 4.模拟调试程序 将设计好的程序写入PLC后,首先逐条检查程序,并改正写入时出现的错误。 用户程序一般先在实验室模拟调试,实际的输入信号可以用钮子开关和按钮来模拟,各输出量的通/断状态用PLC上有关的发光二极管来显示,一般不用接PLC实际的负载(如接触器、电磁阀等)。实际的反馈信号(如限位开关的接通)可以根据顺序控制功能图,在适当的时候用开关或按钮来模拟。 对于顺序控制程序,调试程序的主要任务是检查程序的运行是否符合顺序控制功能图的规定,即在某一转换条件实现时,是否发生步的活动状态的正确变化,该转换所有的前级步是否变为不活动的,所有的后续步是否变为活动的,以及各步被驱动的负载是否接通。 在调试时应先充分考虑各种可能的情况。系统的各种不同的工作方式,有选择序列功能图中每一条支路,各种可能的进展路线,都应逐一检查,不能遗漏。发现问题后及时修改梯形图和PLC中的程序,直到在各种可能的情况下输入量与输出量之间的关系完全符合要求。 如果程序中某些定时器或计数器的设定值过大,为了缩短调试时间,可以在调试时将它们减小,模拟调试结束后再写入它们的实际设定值。 在设计和模拟调试程序的同时可以设计、制作控制台或控制柜,PLC之外的其他硬件的安装,接线工作也可以同时进行。 5.现场调试 完成以上工作后,将PLC安装到控制现场,进行连机总调试,并及时解决调试时发现的软件和硬件方面的问题。 系统交付使用后,应根据调试的最终结果,整理出完整的技术文件,如硬件接线图、功能图、带注释的梯形图,以及必要的文字说明等。

图7-22 PLC控制系统设计调试流程图 2.确定硬件配置,设计I/O接线图 根据被控对象对控制系统的要求,以及PLC的输入量、输出量的类型和点数,确定PLC的型号和硬件配置。对于整体式PLC,应确定基本单元和扩展单元的型号。对于模块式PLC,应确定框架(或基板)的型号,所需要模块的型号和数量。分配好与各输入量和输出量对应的元件号后,设计出PLC的外部接线图及其他部分的电路原理图、接线图和安装所需的图纸。 3.设计梯形图程序 较简单的系统的梯形图可以用经验法设计。对于比较复杂的系统,一般采用顺序控制设计方法。 4.模拟调试程序 将设计好的程序写入PLC后,首先逐条检查程序,并改正写入时出现的错误。 用户程序一般先在实验室模拟调试,实际的输入信号可以用钮子开关和按钮来模拟,各输出量的通/断状态用PLC上有关的发光二极管来显示,一般不用接PLC实际的负载(如接触器、电磁阀等)。实际的反馈信号(如限位开关的接通)可以根据顺序控制功能图,在适当的时候用开关或按钮来模拟。 对于顺序控制程序,调试程序的主要任务是检查程序的运行是否符合顺序控制功能图的规定,即在某一转换条件实现时,是否发生步的活动状态的正确变化,该转换所有的前级步是否变为不活动的,所有的后续步是否变为活动的,以及各步被驱动的负载是否接通。 在调试时应先充分考虑各种可能的情况。系统的各种不同的工作方式,有选择序列功能图中每一条支路,各种可能的进展路线,都应逐一检查,不能遗漏。发现问题后及时修改梯形图和PLC中的程序,直到在各种可能的情况下输入量与输出量之间的关系完全符合要求。 如果程序中某些定时器或计数器的设定值过大,为了缩短调试时间,可以在调试时将它们减小,模拟调试结束后再写入它们的实际设定值。 在设计和模拟调试程序的同时可以设计、制作控制台或控制柜,PLC之外的其他硬件的安装,接线工作也可以同时进行。 5.现场调试 完成以上工作后,将PLC安装到控制现场,进行连机总调试,并及时解决调试时发现的软件和硬件方面的问题。 系统交付使用后,应根据调试的最终结果,整理出完整的技术文件,如硬件接线图、功能图、带注释的梯形图,以及必要的文字说明等。

点击排行

PLC编程的基本规则

PLC编程的基本规则