您现在的位置是:首页 > PLC技术 > PLC技术

PLC替代(改造)继电-接触器控制系统的四步法

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

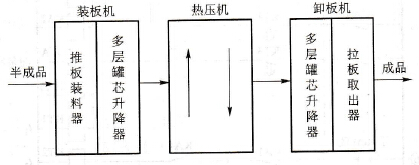

简介图 7-7 所示是某纤维板生产线工艺流程框图。整个生产线由装板机、热压机、卸板机组成。开始时将板材逐层上升到标准层数,之后推板装料器将全部层数的半成品推入热压机。热压机

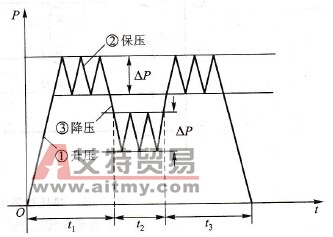

图7-7所示是某纤维板生产线工艺流程框图。整个生产线由装板机、热压机、卸板机组成。开始时将板材逐层上升到标准层数,之后推板装料器将全部层数的半成品推入热压机。热压机是纤维板生产线的关键设备,按照推进半成品不同材料的厚度,在一定温度下进行多次加压成形,加压曲线如图7-8所示。根据压力的大小,精确地控制t1,t2,t3的数值,就能保证热压机的压板质量。

图7-7 纤维板生产线工艺流程框图 热压机压板成形后自动下降,使各层成品分离。卸板机将成品从热压机推出,拉板取料器将全部层数的成品拉入卸料罐笼,由成品取出器选出第一块成品,罐笼自动逐层下降,成品一张张输出。 装板机与卸板机是开关量条件式顺序控制,输入条件是行程开关,接触开关。输出控制电磁阀,使油压系统动作或控制交流接触器操作电动机工作。热压机除了完成上升、下降程序控制外,主要是实现图7-8所示的热压特性曲线控制。系统采用了限压、限时控制,并有过压、失压、高温超时等保护或报警功能。操作方式分自动、半自动、手动三挡。操作台上有状态、位置、时间、温度、压力等显示。图7 -9所示是热压机继电-接触器控制电路图,一方面实现热压机上升下降的程序控制,还能完成图7 -8所示的热压特性控制。实际工作中,空气阻尼式时间继电器KT1~KT3动作误差较大,所以压力曲线t1,t2,t3值漂移也很大,致使热压曲线不稳定,严重影响了压板质量。使用可编程控制器替代图7-9的继电一接触器控制线路,热压曲线就可以控制的十分稳定,根据压力的大小,t1,t2,t3值随机可调(这是继电一接触器控制系统不能实现的),即可保证热压机的压板质量。

图7-7 纤维板生产线工艺流程框图 热压机压板成形后自动下降,使各层成品分离。卸板机将成品从热压机推出,拉板取料器将全部层数的成品拉入卸料罐笼,由成品取出器选出第一块成品,罐笼自动逐层下降,成品一张张输出。 装板机与卸板机是开关量条件式顺序控制,输入条件是行程开关,接触开关。输出控制电磁阀,使油压系统动作或控制交流接触器操作电动机工作。热压机除了完成上升、下降程序控制外,主要是实现图7-8所示的热压特性曲线控制。系统采用了限压、限时控制,并有过压、失压、高温超时等保护或报警功能。操作方式分自动、半自动、手动三挡。操作台上有状态、位置、时间、温度、压力等显示。图7 -9所示是热压机继电-接触器控制电路图,一方面实现热压机上升下降的程序控制,还能完成图7 -8所示的热压特性控制。实际工作中,空气阻尼式时间继电器KT1~KT3动作误差较大,所以压力曲线t1,t2,t3值漂移也很大,致使热压曲线不稳定,严重影响了压板质量。使用可编程控制器替代图7-9的继电一接触器控制线路,热压曲线就可以控制的十分稳定,根据压力的大小,t1,t2,t3值随机可调(这是继电一接触器控制系统不能实现的),即可保证热压机的压板质量。

图7-8 热压机热特性曲线

图7-8 热压机热特性曲线

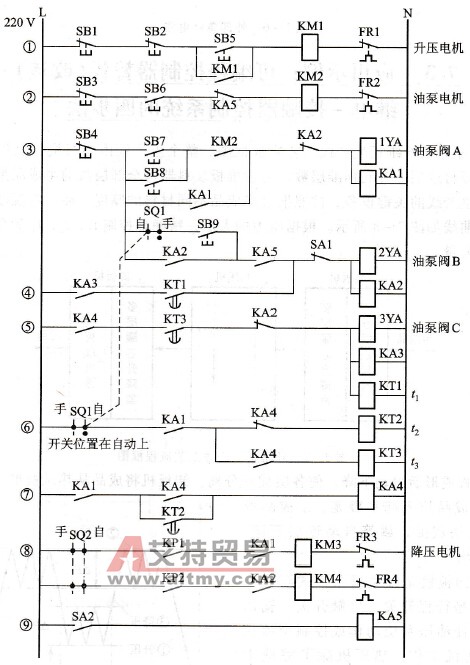

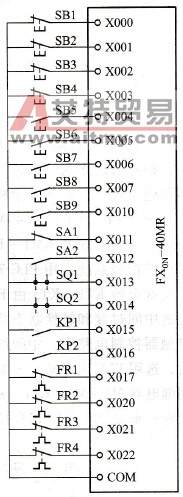

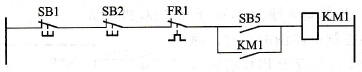

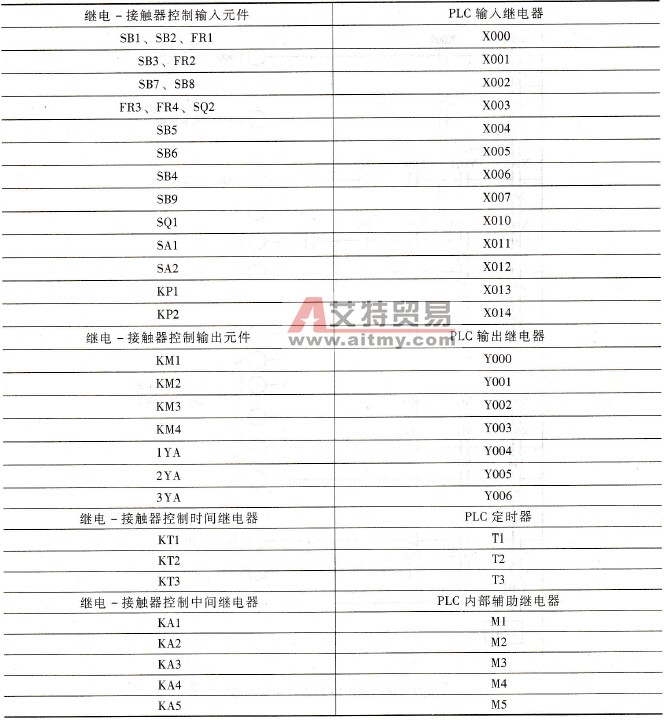

图7-9 热压机继电-接触器控制电路图 注1:行程开关SQ1,SQ2的开关位置置于自动位置上; 注2:t1,t2,t3是时间继电器延时动作时间。 下面以图7-9为例详细说明用PLC替代(改造)继电一接触器控制电路的四步法。 1.由继电-接触器控制电路图确定PLC机的输入输出(I/O)点和PLC机选型 在充分熟悉被替代设备的继电-接触器控制电路图的同时,确定哪些条件可以定为PLC的输入信号(I),哪些对应于PLC的输出信号(O)。为此,首先把图7-9继电一接触器控制电路图中的I/O器件分类列表,见表7 -1。同时将图7-9所示各支路从①到⑨编号。一般讲,原继电一接触器控制电路图中的按钮(动合和动断),行程开关、接触开关、压力开关、热继电器触点等都是PLC的输入信号。如图7 -9中的热继电器过载触点FR1~FR4是接在电动机的输出回路中,而不是接在电动机的起动回路中,所以在确定PLC的输入点数时,要把FRl~FR4作为PLC的4个输入信号来考虑。根据这些原则,就可以方便地确定PLC的输入信号有19个(4个动断按钮、5个动合按钮、2个行程开关、2个线路开关、4个热继电器过载触点,2个压力表触点)。可选择日本三菱电机公司的FX0N-40MR可编程控制器,其I/O点数40,输入继电器(X) 24点,地址号为X000~X007,X010~X017,X020~X027,输出继电器(Y) 16点,地址号为Y000~Y007,Y010~ Y017。

图7-9 热压机继电-接触器控制电路图 注1:行程开关SQ1,SQ2的开关位置置于自动位置上; 注2:t1,t2,t3是时间继电器延时动作时间。 下面以图7-9为例详细说明用PLC替代(改造)继电一接触器控制电路的四步法。 1.由继电-接触器控制电路图确定PLC机的输入输出(I/O)点和PLC机选型 在充分熟悉被替代设备的继电-接触器控制电路图的同时,确定哪些条件可以定为PLC的输入信号(I),哪些对应于PLC的输出信号(O)。为此,首先把图7-9继电一接触器控制电路图中的I/O器件分类列表,见表7 -1。同时将图7-9所示各支路从①到⑨编号。一般讲,原继电一接触器控制电路图中的按钮(动合和动断),行程开关、接触开关、压力开关、热继电器触点等都是PLC的输入信号。如图7 -9中的热继电器过载触点FR1~FR4是接在电动机的输出回路中,而不是接在电动机的起动回路中,所以在确定PLC的输入点数时,要把FRl~FR4作为PLC的4个输入信号来考虑。根据这些原则,就可以方便地确定PLC的输入信号有19个(4个动断按钮、5个动合按钮、2个行程开关、2个线路开关、4个热继电器过载触点,2个压力表触点)。可选择日本三菱电机公司的FX0N-40MR可编程控制器,其I/O点数40,输入继电器(X) 24点,地址号为X000~X007,X010~X017,X020~X027,输出继电器(Y) 16点,地址号为Y000~Y007,Y010~ Y017。

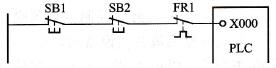

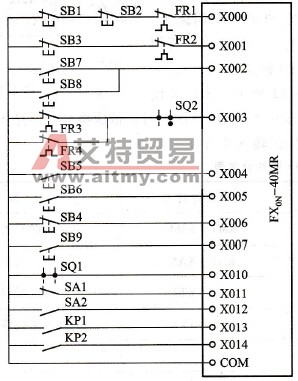

图7-10 FX0N - 40MR输入点分配连接图 图7-10是FX0N- 40MR PLC的输入点分配和连接图。左边是实际输入点,保留了原继电一接触器控制图上触点的图形符号。右边是FX0N- 40MR PLC输入端地址编号。是否可以在不减少实际输入点的基础上减少PLC的输入点呢?答案是肯定的。例如将图7 -9支路①上的过载保护触点FR1移到KM1电机的启动回路上,即把FR1与动断按钮触点SB1,SB2串联,如图7-11所示。再把图7-11中所示SB1、SB2、FR1三个相串联的触点作为FX0N -40MR PLC的一个输入点,其分配连接如图7-12所示。这样就使PLC的输入点有效地减少。节省PLC一个输入点可节约80元钱左右。依次类推可以把图7-10的输入点分配连接简化成如图7 -13所示的最佳的输入点分配和连接。 表7-1 I/O器件分类表

图7-10 FX0N - 40MR输入点分配连接图 图7-10是FX0N- 40MR PLC的输入点分配和连接图。左边是实际输入点,保留了原继电一接触器控制图上触点的图形符号。右边是FX0N- 40MR PLC输入端地址编号。是否可以在不减少实际输入点的基础上减少PLC的输入点呢?答案是肯定的。例如将图7 -9支路①上的过载保护触点FR1移到KM1电机的启动回路上,即把FR1与动断按钮触点SB1,SB2串联,如图7-11所示。再把图7-11中所示SB1、SB2、FR1三个相串联的触点作为FX0N -40MR PLC的一个输入点,其分配连接如图7-12所示。这样就使PLC的输入点有效地减少。节省PLC一个输入点可节约80元钱左右。依次类推可以把图7-10的输入点分配连接简化成如图7 -13所示的最佳的输入点分配和连接。 表7-1 I/O器件分类表

图7-11 FR1触点移至启动回路

图7-11 FR1触点移至启动回路

图7-12 SB1、SB2、FR1三串联触点作为一个输入点 仔细比较图7 -10和图7-13就可以发现,尽管实际的输入点数没有减少,但PLC占用的输入点数从19点减少到13点。节省PLC输入点的基本原则是:2个以上的实际输入点相串联、相并联后作为一个输入点连接,相串联、相并联的单个触点除在本支路中出现外,其他支路不能出现,否则就不能相串联、相并联后作为一个输入点考虑。 图7 -14是FX0N- 40MR输出点的分配和连接图。图7-9所示控制电路中的控制器件,即交流接触器线圈KM1~KM4,电磁阀线圈1YA~ 3YA是PLC输出控制对象,共7个。也就是说该控制系统占用PLC 7个实际输出点。图7-9所示控制电路中的中间继电器KA1~KA5,时间继电器KT1~KT3由FX0N- 40MR PLC中的辅助继电器(M)和定时器(T)代替了。控制系统的中间过渡和转换状态均采用软元件编程来实现,大大提高了系统工作的可靠性。在继电一接触器控制电路中,中间继电器的数量是由控制电路对其触点的需求量而定的。而用PLC控制后,选用PLC内部某一辅助继电器,其触点可无限次调用。这里KA1~KA5对应于PLC内部辅助继电器M1~M5,KT1~KT3对应于PLC内定时器T1~T3。PLC的输入与输出之间内部接线通过程序来完成。采用PLC控制,其优点是很明显的。

图7-12 SB1、SB2、FR1三串联触点作为一个输入点 仔细比较图7 -10和图7-13就可以发现,尽管实际的输入点数没有减少,但PLC占用的输入点数从19点减少到13点。节省PLC输入点的基本原则是:2个以上的实际输入点相串联、相并联后作为一个输入点连接,相串联、相并联的单个触点除在本支路中出现外,其他支路不能出现,否则就不能相串联、相并联后作为一个输入点考虑。 图7 -14是FX0N- 40MR输出点的分配和连接图。图7-9所示控制电路中的控制器件,即交流接触器线圈KM1~KM4,电磁阀线圈1YA~ 3YA是PLC输出控制对象,共7个。也就是说该控制系统占用PLC 7个实际输出点。图7-9所示控制电路中的中间继电器KA1~KA5,时间继电器KT1~KT3由FX0N- 40MR PLC中的辅助继电器(M)和定时器(T)代替了。控制系统的中间过渡和转换状态均采用软元件编程来实现,大大提高了系统工作的可靠性。在继电一接触器控制电路中,中间继电器的数量是由控制电路对其触点的需求量而定的。而用PLC控制后,选用PLC内部某一辅助继电器,其触点可无限次调用。这里KA1~KA5对应于PLC内部辅助继电器M1~M5,KT1~KT3对应于PLC内定时器T1~T3。PLC的输入与输出之间内部接线通过程序来完成。采用PLC控制,其优点是很明显的。

图7-13 合并后的输入点分配和连接图

图7-13 合并后的输入点分配和连接图

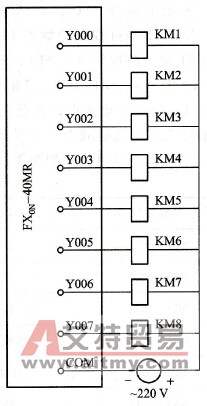

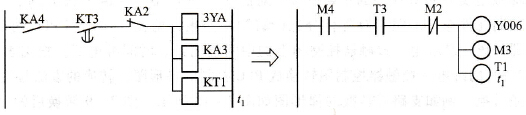

图7-14 FX0N - 40MR输出点的分配和连接图 2.用编制软件绘制可编程控制器梯形图 绘制梯形图是实现PLC控制的重要一步。对照图7-13、图7-14和表7-1,可以列出继电一接触器控制元件与PLC的I/O器件分配(编码)对照表,见表7-2。用PLC内部的辅助继电器、定时器编码代替继电一接触器控制图上的中间继电器、时间继电器。根据表7 -2就可以直接把图7 -9的继电一接触器控制图转换成PLC控制的梯形图,转换的方法是按图7-9所示的支路逐条转换。例如支路⑤转换的梯形图如图7 -15所示。图7-9转换后的PLC控制梯形图如图7-16所示。 表7-2 继电-接触器控制与PLC控制器件I/O分配对照表

图7-14 FX0N - 40MR输出点的分配和连接图 2.用编制软件绘制可编程控制器梯形图 绘制梯形图是实现PLC控制的重要一步。对照图7-13、图7-14和表7-1,可以列出继电一接触器控制元件与PLC的I/O器件分配(编码)对照表,见表7-2。用PLC内部的辅助继电器、定时器编码代替继电一接触器控制图上的中间继电器、时间继电器。根据表7 -2就可以直接把图7 -9的继电一接触器控制图转换成PLC控制的梯形图,转换的方法是按图7-9所示的支路逐条转换。例如支路⑤转换的梯形图如图7 -15所示。图7-9转换后的PLC控制梯形图如图7-16所示。 表7-2 继电-接触器控制与PLC控制器件I/O分配对照表

图7-15 部分支路的梯形图转换图

图7-15 部分支路的梯形图转换图

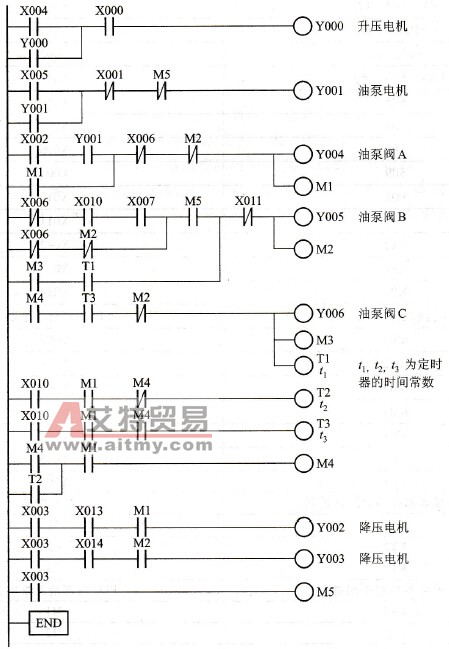

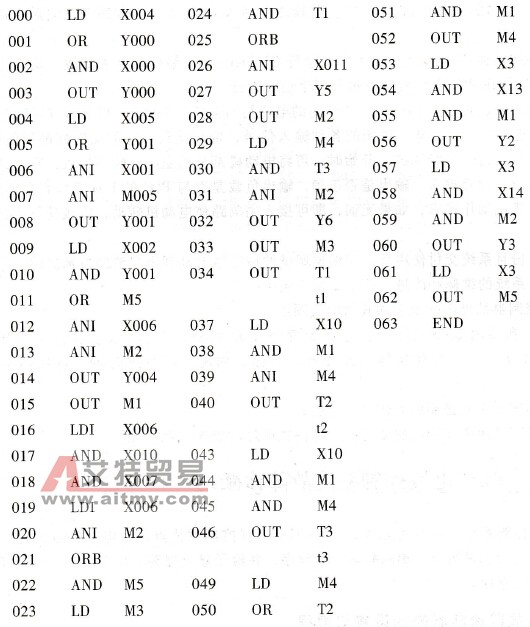

图7-16 热压机PLC控制梯形图 3.写梯形图程序指令表 由图7-16的PLC梯形图可以很方便地写出对应的程序指令表。 程序指令清单如下:

图7-16 热压机PLC控制梯形图 3.写梯形图程序指令表 由图7-16的PLC梯形图可以很方便地写出对应的程序指令表。 程序指令清单如下:

4.程序调试与设备安装 用FX - 20P -E(或FX - 10P -E)手持式编程器把程序语句表输入到FX0N- 40MR的用户RAM区,在FX0N- 40MR输入端口上装好模拟小开关,用来模拟现场各输入器件状态,FX0N-40MR的输入/输出都有对应的发光二极管(LED)用来显示其工作状态。 调试分为实验室模拟调试和现场调试。模拟调试有两个目的: (1)检查程序是否有错,如有错随时修改; (2)输入的程序通过模拟开关的模拟,观察是否满足现场控制要求。 开关量控制系统的模拟调试是很方便的,可以用小开关的接通和断开来模拟现场实际输入的开关量信号,通过观察显示输入/输出继电器状态的发光二极管可了解梯形图程序的执行情况。 手持式编程器体积小巧,价格低廉,现场调试尤为方便。现在的手持式编程器一般都有在线/离线编程和监视/测试等功能。在在线编程状态下,可以同时监视几个编程元件的状态或几个数据寄存器中的数据,调试时应充分利用编程器的这种监视功能。 程序如果很长,可以分段进行调试。在段与段之间插入END指令,程序调试完后再逐一删除。 程序的输入和调试也可以在个人计算机上运行GX Developer编程软件来完成,而且可用GX Simulator仿真软件在PLC离线状态下进行程序仿真运行。 模拟调试结束后,就可以把PLC装入到现场的电气控制箱中,按图7-13和图7-14所示PLC I/O的分配和连接图,接入来自现场的各种输入信号,输出接到对应的交流接触器线圈、电磁阀线圈或指示灯,进行现场调试。开始时,可将电动机部分的主电路暂不接入,只调试接触器、电磁阀等部分。检查输入、输出是否正确,输出负载是否与PLC的I/O接口容量匹配,整个控制流程是否满足动作要求,如果无误,即可接入主电路使电动机转动,机械动作,并可进行试生产。 在程序做好备份且系统交付使用后,应根据调试的最终结果整理出完整的技术文件,并提供给用户,以利于系统的维修和改进。技术文件应包括: (1)可编程控制器的外部接线图和其他电气图纸; (2)可编程控制器的编程元件表,包括程序中使用的输入/输出继电器、辅助继电器、定时器、计数器、状态寄存器等的元件号、名称、功能,以及定时器、计数器的设定值等; (3)带注释的梯形图和必要的总体文字说明; (4)如果梯形图是用顺序控制法编写的,应提供顺序功能图或状态表。

4.程序调试与设备安装 用FX - 20P -E(或FX - 10P -E)手持式编程器把程序语句表输入到FX0N- 40MR的用户RAM区,在FX0N- 40MR输入端口上装好模拟小开关,用来模拟现场各输入器件状态,FX0N-40MR的输入/输出都有对应的发光二极管(LED)用来显示其工作状态。 调试分为实验室模拟调试和现场调试。模拟调试有两个目的: (1)检查程序是否有错,如有错随时修改; (2)输入的程序通过模拟开关的模拟,观察是否满足现场控制要求。 开关量控制系统的模拟调试是很方便的,可以用小开关的接通和断开来模拟现场实际输入的开关量信号,通过观察显示输入/输出继电器状态的发光二极管可了解梯形图程序的执行情况。 手持式编程器体积小巧,价格低廉,现场调试尤为方便。现在的手持式编程器一般都有在线/离线编程和监视/测试等功能。在在线编程状态下,可以同时监视几个编程元件的状态或几个数据寄存器中的数据,调试时应充分利用编程器的这种监视功能。 程序如果很长,可以分段进行调试。在段与段之间插入END指令,程序调试完后再逐一删除。 程序的输入和调试也可以在个人计算机上运行GX Developer编程软件来完成,而且可用GX Simulator仿真软件在PLC离线状态下进行程序仿真运行。 模拟调试结束后,就可以把PLC装入到现场的电气控制箱中,按图7-13和图7-14所示PLC I/O的分配和连接图,接入来自现场的各种输入信号,输出接到对应的交流接触器线圈、电磁阀线圈或指示灯,进行现场调试。开始时,可将电动机部分的主电路暂不接入,只调试接触器、电磁阀等部分。检查输入、输出是否正确,输出负载是否与PLC的I/O接口容量匹配,整个控制流程是否满足动作要求,如果无误,即可接入主电路使电动机转动,机械动作,并可进行试生产。 在程序做好备份且系统交付使用后,应根据调试的最终结果整理出完整的技术文件,并提供给用户,以利于系统的维修和改进。技术文件应包括: (1)可编程控制器的外部接线图和其他电气图纸; (2)可编程控制器的编程元件表,包括程序中使用的输入/输出继电器、辅助继电器、定时器、计数器、状态寄存器等的元件号、名称、功能,以及定时器、计数器的设定值等; (3)带注释的梯形图和必要的总体文字说明; (4)如果梯形图是用顺序控制法编写的,应提供顺序功能图或状态表。

点击排行

PLC编程的基本规则

PLC编程的基本规则