您现在的位置是:首页 > PLC技术 > PLC技术

PLC在自耦变压器控制多台电动机中的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介一、应用背景与需求 大型笼式异步电动机的启动,常采用自耦变压器降压启动的方式。启动结束后,自耦变压器被切除,额定电压加于定子绕组,异步电动机以额定电压正常运行。即自

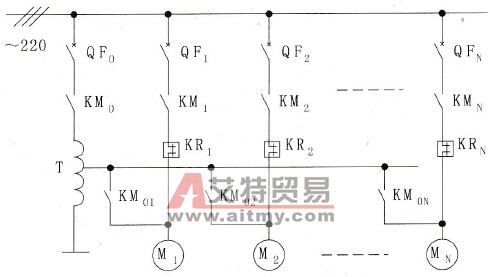

一、应用背景与需求 大型笼式异步电动机的启动,常采用自耦变压器降压启动的方式。启动结束后,自耦变压器被切除,额定电压加于定子绕组,异步电动机以额定电压正常运行。即自耦变压器只在启动的几秒或十几秒时间里投入运行,其他时间都被闲置。 在许多场合同时有多台容量相同或容量相近的大型异步电动机工作,但是这些异步电动机的启动并不要求同时进行。按照通常的做法,每台电动机都配置一台自耦变压器,这样不仅增加了控制设备的成本和占地面积,而且使控制电路变得复杂,增大了维护工作量。本节给出了以PLC为控制器,用一台自耦变压器对不同时启动的多台异步电动机的启动进行控制的方法。 二、PLG控制系统分析与设计 1.电气控制要求 用一台自耦变压器启动多台异步电动机时,应满足以下要求。 ·当任意一台电动机在启动过程中,其他电动机都不能启动。该电动机启动结束后才能启动下一台电动机。任何电动机(不论是停止,还是运行)都不能影响正在启动的电动机。 ·启动任何一台电动机时,首先使该台电动机与自耦变压器连接,降压启动,不应有直接启动的可能性。 ·控制系统应具有较强的容错能力,即使出现误操作,也不应出现有危害人身安全和设备安全的情况。 ·对电动机应有必要的保护措施,如过载、过流保护等。 2.主电路设计 用一台自耦变压器启动多台电动机的主电路图如图6.8所示。启动电路由自动开关QF0、接触器KM0、自耦变压器T以及接触器KM01~KM0N组成,各台电动机的额定电压运行电路各自独立。以电动机M1为例,如电动机M1正常运行时,由QF1、KM1和热继电器KR1组成的回路供电。 图6.8 自耦变压器启动多台电动机的主电路图 需要指出的是,通常自耦变压器的线圈是按比较短的运行工作时间设计的,一般只允许连续启动2~3次,再次启动时,需要等其冷却之后才能进行。用一台自耦变压器启动多台电动机,启动次数相对频繁,所以自耦变压器的容量除了根据电动机容量和最大启动负荷以及启动时间来考虑外,还可采用容量大一级的自耦变压器,特殊场所还应考虑备用自耦变压器的配置。 注意:在实际接线时,各台电动机主电路的相序必须一致,否则有造成相间短路的可能。 3.控制电路设计 为了保证设备的安全,多台电动机控制电路设计的一个重要原则是要保证即使是误操作,在任何情况下也只能有一台电动机可以启动,即不会出现一台自耦变压器同时启动两台电动机的情况。控制电路还应做到任何电动机的运行和停止过程,不会影响其他电动机的启动、运行和停止。 为了达到上述目的,采用PLC为控制器,实现多台电动机启动的自动和联锁控制。PLC的选择主要是根据被控制电动机的数量来选择满足I/O点数的要求,可选择整体式、中低档PLC即可满足生产要求。 根据控制系统的要求,每台电动机应设一个启动按纽和一个停止按纽,同时电动机过载保护热继电器的信号也应反馈给PLC。为节省PLC的输入点数,可将每台电动机的过载保护热继电器的常开触点与停止按钮的常开触点相并联后,作为一个输入信号再送到PLC,这样控制系统的成本可以降低。因此,每一台电动机只需要PLC的两个输入点。同样,由主电路可知,每台电动机由两个主接触器控制,因此需要两个PLC的输出点实现对接触器的控制。这样,根据所要控制的电动机的数目,就可以确定PLC所需的I/O点数,进而确定PLC的具体配置。 在电动机PLC控制回路的硬件设计中,要求实现硬件的联锁控制,以保证设备的安全。为了说明PLC控制回路的设计方法,以电动机Mi的启动为例,给出如图6.9所示的PLC控制电路示意图。 图6.9所示中,SB1为电动机M1的启动按钮,SB2为停止按钮。在KM01的线圈控制回路中串接KM02~KM0N和KM1的常闭触点,从硬件上保证当其他电动机启动时,M1不能启动。串接KM1的常闭触点可保证电动机在运行时不会因误操作而进入启动状态。启动指示信号灯HL1和工作指示信号灯HL2与相应的主接触器线圈并联,可节省输出点数。控制自耦变压器的接触器KM0则由KM01~KM0N来控制。

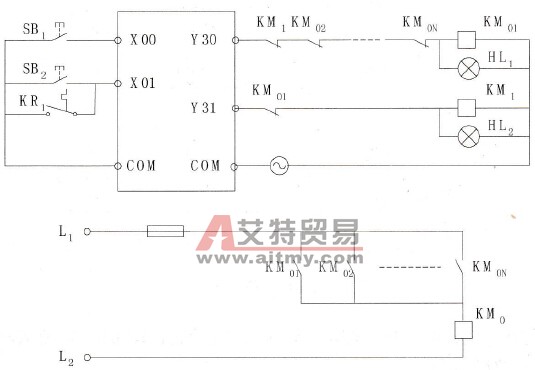

图6.8 自耦变压器启动多台电动机的主电路图 需要指出的是,通常自耦变压器的线圈是按比较短的运行工作时间设计的,一般只允许连续启动2~3次,再次启动时,需要等其冷却之后才能进行。用一台自耦变压器启动多台电动机,启动次数相对频繁,所以自耦变压器的容量除了根据电动机容量和最大启动负荷以及启动时间来考虑外,还可采用容量大一级的自耦变压器,特殊场所还应考虑备用自耦变压器的配置。 注意:在实际接线时,各台电动机主电路的相序必须一致,否则有造成相间短路的可能。 3.控制电路设计 为了保证设备的安全,多台电动机控制电路设计的一个重要原则是要保证即使是误操作,在任何情况下也只能有一台电动机可以启动,即不会出现一台自耦变压器同时启动两台电动机的情况。控制电路还应做到任何电动机的运行和停止过程,不会影响其他电动机的启动、运行和停止。 为了达到上述目的,采用PLC为控制器,实现多台电动机启动的自动和联锁控制。PLC的选择主要是根据被控制电动机的数量来选择满足I/O点数的要求,可选择整体式、中低档PLC即可满足生产要求。 根据控制系统的要求,每台电动机应设一个启动按纽和一个停止按纽,同时电动机过载保护热继电器的信号也应反馈给PLC。为节省PLC的输入点数,可将每台电动机的过载保护热继电器的常开触点与停止按钮的常开触点相并联后,作为一个输入信号再送到PLC,这样控制系统的成本可以降低。因此,每一台电动机只需要PLC的两个输入点。同样,由主电路可知,每台电动机由两个主接触器控制,因此需要两个PLC的输出点实现对接触器的控制。这样,根据所要控制的电动机的数目,就可以确定PLC所需的I/O点数,进而确定PLC的具体配置。 在电动机PLC控制回路的硬件设计中,要求实现硬件的联锁控制,以保证设备的安全。为了说明PLC控制回路的设计方法,以电动机Mi的启动为例,给出如图6.9所示的PLC控制电路示意图。 图6.9所示中,SB1为电动机M1的启动按钮,SB2为停止按钮。在KM01的线圈控制回路中串接KM02~KM0N和KM1的常闭触点,从硬件上保证当其他电动机启动时,M1不能启动。串接KM1的常闭触点可保证电动机在运行时不会因误操作而进入启动状态。启动指示信号灯HL1和工作指示信号灯HL2与相应的主接触器线圈并联,可节省输出点数。控制自耦变压器的接触器KM0则由KM01~KM0N来控制。 图6.9 PLC控制电路示意图 三、PLC控制梯形图设计 以一台自耦变压器控制两台电动机的启动为例,取图6.9中N=2即可。PLC的输入输出定义如表6.1所示。 表6.1 PLC输入输出定义表

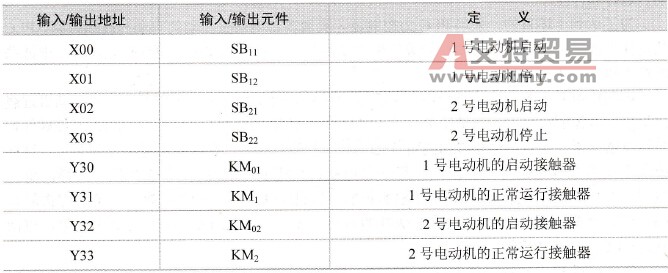

图6.9 PLC控制电路示意图 三、PLC控制梯形图设计 以一台自耦变压器控制两台电动机的启动为例,取图6.9中N=2即可。PLC的输入输出定义如表6.1所示。 表6.1 PLC输入输出定义表 根据控制要求和PLC的I/O定义,所设计的梯形图如图6.10所示。以1号电动机的启动为例,PLC的控制过程如下。

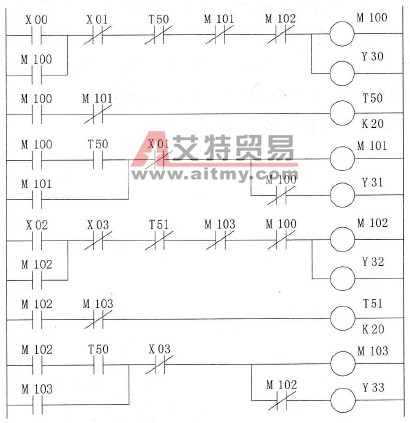

根据控制要求和PLC的I/O定义,所设计的梯形图如图6.10所示。以1号电动机的启动为例,PLC的控制过程如下。 图6.10 梯形图 (1)当按下SB11,X00接通,Y30动作使KM01吸合,KM01动作使KM0吸合,1号电动机串入自耦变压器减压启动。 (2)与此同时由于M100的作用,使Y30自保持,并使T50开始记时,经过给定的一段启动时间后,T50常开触点闭合,M101得电并自锁。 (3) T50常闭触点动作,使Y30和M100线圈回路断开,从而使KM01和KM0失电跳开,自耦变压器停止工作,电动机启动完成,投入全电压运行。 (4)停机时按下SB12,X01常闭触点断开Y31线圈,使Y30和M100线圈断电,Y31动作使KM1吸合,从而使KM01和KM0失电跳开。 Y30线圈回路中串入M102常闭触点,以及Y32线圈回路中串入M100常闭触点,是从软件上使两台电动机不能同时启动,提高控制系统可靠性和容错能力。 四、总结与评价 现代化工厂企业中,有许多设备都是由电动机驱动的,它们在不同的时机工作,完成不同的功能。在实现其自动化控制时,如果每台电动机都要单独的控制设备进行控制,将使控制系统复杂化,系统成本也急剧上升。 本例根据实际应用中多台设备可以不同时启动的特点,应用PLC和一台自耦变压器来控制多台大型异步电动机的启动和运行。为了保证系统的可靠性和设备运行的安全性,设计中充分发挥PLC在控制上的灵活性,从硬件和软件两个方面实现了安全互锁控制,达到了满意的控制效果。实践证明,这种控制方案是可行的,系统成本大大降低,并能够可靠和安全地运行。

图6.10 梯形图 (1)当按下SB11,X00接通,Y30动作使KM01吸合,KM01动作使KM0吸合,1号电动机串入自耦变压器减压启动。 (2)与此同时由于M100的作用,使Y30自保持,并使T50开始记时,经过给定的一段启动时间后,T50常开触点闭合,M101得电并自锁。 (3) T50常闭触点动作,使Y30和M100线圈回路断开,从而使KM01和KM0失电跳开,自耦变压器停止工作,电动机启动完成,投入全电压运行。 (4)停机时按下SB12,X01常闭触点断开Y31线圈,使Y30和M100线圈断电,Y31动作使KM1吸合,从而使KM01和KM0失电跳开。 Y30线圈回路中串入M102常闭触点,以及Y32线圈回路中串入M100常闭触点,是从软件上使两台电动机不能同时启动,提高控制系统可靠性和容错能力。 四、总结与评价 现代化工厂企业中,有许多设备都是由电动机驱动的,它们在不同的时机工作,完成不同的功能。在实现其自动化控制时,如果每台电动机都要单独的控制设备进行控制,将使控制系统复杂化,系统成本也急剧上升。 本例根据实际应用中多台设备可以不同时启动的特点,应用PLC和一台自耦变压器来控制多台大型异步电动机的启动和运行。为了保证系统的可靠性和设备运行的安全性,设计中充分发挥PLC在控制上的灵活性,从硬件和软件两个方面实现了安全互锁控制,达到了满意的控制效果。实践证明,这种控制方案是可行的,系统成本大大降低,并能够可靠和安全地运行。

点击排行

PLC编程的基本规则

PLC编程的基本规则