您现在的位置是:首页 > PLC技术 > PLC技术

三菱FX2N-48MR-001 PLC在机器人施釉生产线控制中的应

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介一、应用背景与需求 施釉是陶瓷产品生产中的重要环节,当今国际上先进陶瓷企业都采用机器人施釉生产线,生产效率高,产品质量好。我国是陶瓷的故乡,但我国的传统陶瓷企业能源

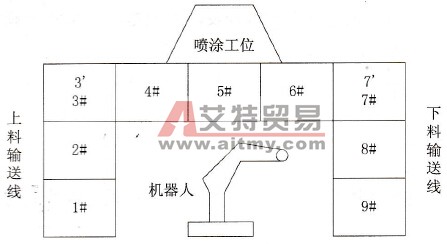

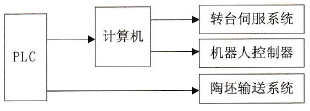

一、应用背景与需求 施釉是陶瓷产品生产中的重要环节,当今国际上先进陶瓷企业都采用机器人施釉生产线,生产效率高,产品质量好。我国是陶瓷的故乡,但我国的传统陶瓷企业能源、资源消耗大,污染高而高科技运用较少。在施釉工艺方面,许多企业还在采用手工的方法,工人完全凭经验进行喷涂。由于工人的熟练程度和生产经验存在差异,再加上疲劳程度和工作状态的影响,难以保证施釉质量的稳定,另外手工施釉工作条件恶劣,影响工人身体健康,因此必须利用高新技术对我国的陶瓷企业进行改造。 采用机器人施釉是解决以上问题的最佳途径。国外的机器人施釉系统发展较快,应用普遍,自动化程度较高,但是开放性差,引进后很难进行下一步开发。本例是针对机器人施釉生产线的自动控制问题,讨论PLC在其中的应用。 二、施釉生产线PLC控制系统设计 1.控制要求分析 根据工艺要求,说设计的施釉生产线由施釉机器人、输供釉系统和周边设备等构成为,总体结构如图7.16所示。 输供釉系统包括:泵、釉罐、釉料主管路循环回路以及带自动喷枪的釉料供浆装置,并配有自动定量控制和调节系统。 周边设备主要由旋转工作台和线性物料输送系统构成。旋转工作台是机器人施釉的重要设备之一,可分为两部分:一是转动部分;二是用于陶坯传输和夹紧定位的部分。根据施釉工艺的需要,工作台应该能在一定范围内实现旋转角度与速度的精确控制。这部分由交流伺服系统及高精度数控转台组成。在旋转工作台中采用三菱公司生产的通用交流伺服系统,并设置为位置/速度控制模式,由计算机进行控制模式的切换及位置指令脉冲串的输出;该伺服电机采用分辨率为131072脉冲/转的绝对位置编码器,可实现高精度位置控制,在位置控制模式下,可通过最大500Kpps的高速脉冲串控制电机的速度和方向。 用于陶坯传输和夹紧定位的装置用电磁铁固定于旋转工作台之上,以便将待喷涂陶坯送到旋转工作台上,夹紧后进行喷涂,喷涂完毕后再将陶坯由旋转工作台输出。 线性物料输送系统包括上料输送线和下料输送线两部分。如图7.15所示:5#工位为旋转工作台(即喷涂工位),其左右两侧分别为上料输送线和下料输送线,各有4个工位,其中2#、3#、7#、8#、9#可作临时储料位,均装有光电开关以检测陶坯是否到达。 各工位的输送辊道均由各自的电机单独带动,动作顺序如下:未经施釉的陶坯首先被置于1#工位,然后经输送辊道到达3#工位,横向移载机3′(包括气缸和横向移载电机)将陶坯输送到4#工位,然后继续前进直至5#工位停止,并通知机器人陶坯到达,准备进行施釉。喷涂完毕后,陶坯被输送至9#工位。同样,在经过7#工位时,也需通过横向移载机7′来进行输送。 输送系统有手动和自动两种运行方式,可随时通过手动/自动转换开关来切换。在手动方式下,可以用按钮分别控制1#~9#各个工位的电机、横向移载机气缸和电机等的启动和停止。这种方式适用于对生产线各部分进行分别调试及故障检修等情况。在正常生产情况下只使用自动方式,这时,整个输送系统均由PLC来控制。 2.PLC控制系统设计 在生产过程中,陶坯的传输由PLC控制,机器人和转台由计算机控制,它们之间必须传递某些信息才能使传输与施釉过程衔接起来。PLC、计算机与被控对象之间的关系如图7.17所示。 PLC的I/O定义如表7.4所示。其输入信号有13路,包括:1#电机启动按钮,2#、3#、5#、7#、8#、9#工位光电开关的常开触点,移载机3′和7′气缸的上位、下位行程开关,以及喷涂完毕信号SF和应答陶坯到位信号ARP。 图7.16 机器人施釉生产线的总体结构

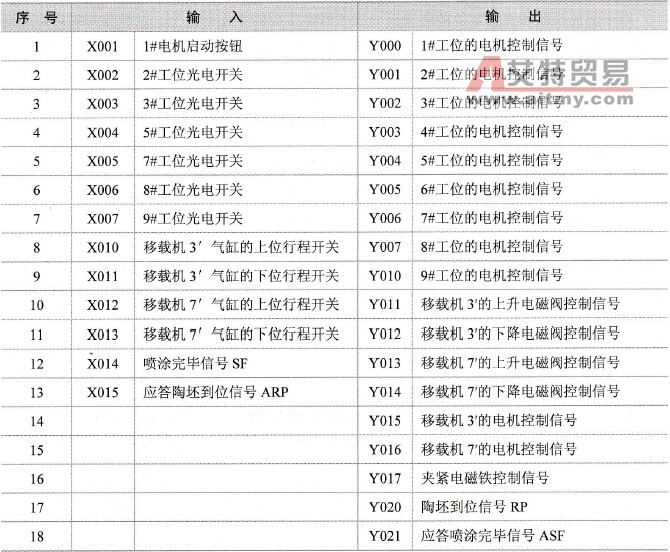

图7.16 机器人施釉生产线的总体结构 图7.17 系统控制关系图 PLC的输出有18路,包括:1#~9#工位的9个电机控制信号,移载机3′和7′的上升和下降电磁阀控制信号,移载机3′和7′的电机控制信号,夹紧电磁铁控制信号,以及陶坯到位信号RP和应答喷涂完毕信号ASF。 输出控制信号Y0~Y17没有直接驱动交流接触器或电磁阀,而是通过固态继电器来驱动,这样就将PLC输出接口电路与交流接触器或电磁阀等感性负载隔离开来,可避免线圈通断瞬间产生的大电流对PLC造成影响。 表7.4 PLC的I/O定义表

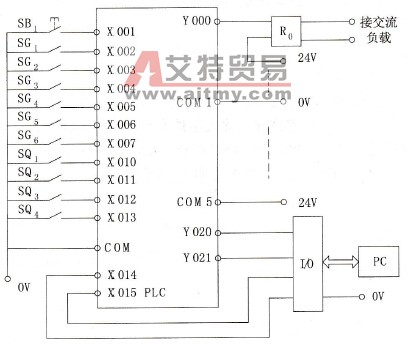

图7.17 系统控制关系图 PLC的输出有18路,包括:1#~9#工位的9个电机控制信号,移载机3′和7′的上升和下降电磁阀控制信号,移载机3′和7′的电机控制信号,夹紧电磁铁控制信号,以及陶坯到位信号RP和应答喷涂完毕信号ASF。 输出控制信号Y0~Y17没有直接驱动交流接触器或电磁阀,而是通过固态继电器来驱动,这样就将PLC输出接口电路与交流接触器或电磁阀等感性负载隔离开来,可避免线圈通断瞬间产生的大电流对PLC造成影响。 表7.4 PLC的I/O定义表 根据机器人施釉周边设备控制系统输入输出点数及控制要求的需要,本系统选用三菱FX2N-48MR-001型PLC。其外部接线如图7.18所示。

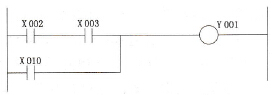

根据机器人施釉周边设备控制系统输入输出点数及控制要求的需要,本系统选用三菱FX2N-48MR-001型PLC。其外部接线如图7.18所示。 图7.18 PLC的外部接线图 图中,SB1为1#电机的启动按钮,SG1~SG6分别为2#、3#、5#、7#、8#、9#电机工位上的行程开关,SQ1和SQ2为移载机3′气缸的上位和下位行程开关,SQ3和SQ4为移载机7′气缸的上位和下位行程开关。 在PLC的输入输出信号中,有4个信号起到了与计算机的联系作用,包括PLC的输入信号X14、X15和输出信号Y20、Y21。这4个信号通过带光耦的数字量输入输出板与计算机(PC)相联。 三、施釉生产线PLC控制梯形图设计 (1)输送线控制 输送线控制中遵循的原则是:“一一跟进,并行控制”。即陶坯的输送是一一跟进的,当前工位上的陶坯是否向下一工位输送,需要判断后面相关工位的状态等条件,如不允许前进,则静止等待至满足条件为止。 所谓的“并行控制”是指程序并不是用顺序控制设计法按照陶坯在生产线上从头到尾的运动顺序来设计的,各工位的电机是否启动都是由特定的条件决定。这样,既能保证生产效率,又能保证设备的安全运行。 以2#工位电机为例,它的停止条件是2#、3#工位都有工件或移载机3′气缸在上位,在其他情况下2#电机均保持运行状态,相应的梯形图如图7.19所示。其他电机的控制均可参照该方法完成。

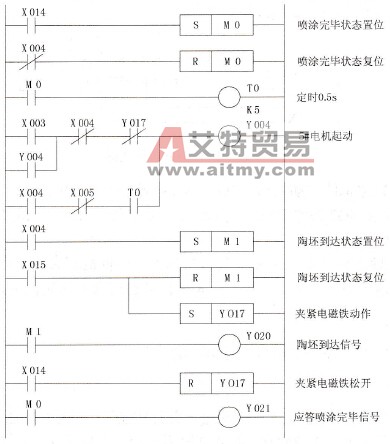

图7.18 PLC的外部接线图 图中,SB1为1#电机的启动按钮,SG1~SG6分别为2#、3#、5#、7#、8#、9#电机工位上的行程开关,SQ1和SQ2为移载机3′气缸的上位和下位行程开关,SQ3和SQ4为移载机7′气缸的上位和下位行程开关。 在PLC的输入输出信号中,有4个信号起到了与计算机的联系作用,包括PLC的输入信号X14、X15和输出信号Y20、Y21。这4个信号通过带光耦的数字量输入输出板与计算机(PC)相联。 三、施釉生产线PLC控制梯形图设计 (1)输送线控制 输送线控制中遵循的原则是:“一一跟进,并行控制”。即陶坯的输送是一一跟进的,当前工位上的陶坯是否向下一工位输送,需要判断后面相关工位的状态等条件,如不允许前进,则静止等待至满足条件为止。 所谓的“并行控制”是指程序并不是用顺序控制设计法按照陶坯在生产线上从头到尾的运动顺序来设计的,各工位的电机是否启动都是由特定的条件决定。这样,既能保证生产效率,又能保证设备的安全运行。 以2#工位电机为例,它的停止条件是2#、3#工位都有工件或移载机3′气缸在上位,在其他情况下2#电机均保持运行状态,相应的梯形图如图7.19所示。其他电机的控制均可参照该方法完成。 图7.19 2#电机的控制梯形图 (2) PLC与计算机之间的信息传递 陶坯到达喷涂工位后,与计算机的联系是PLC程序设计中至关重要的一部分。如上所述,在PLC与计算机之间共有4种不同的信号。其动作顺序如下。 ·当5#_L位光电开关检测到陶坯到达的信号时,一方面5#电机停转,另一方面向计算机发出陶坯到位信号RP。 ·计算机收到这个信号后,立即向PLC发出应答陶坯到位信号ARP,同时向机器人控制器和转台伺服系统发出相应信号,PLC收到ARP信号后,电磁铁夹紧托盘,并将陶坯到位信号RP复位。接着机器人和转台按照编定的程序进行动作。 ·喷涂完毕后,计算机向PLC发出喷涂完毕信号SF。PLC收到此信号后,向计算机发出应答喷涂完毕信号ASF,同时夹紧电磁铁松开,延时0.5s以后5#电机启动,将陶坯送出。完成PLC与计算机之间信息传递的PLC梯形图程序如图7.20所示。

图7.19 2#电机的控制梯形图 (2) PLC与计算机之间的信息传递 陶坯到达喷涂工位后,与计算机的联系是PLC程序设计中至关重要的一部分。如上所述,在PLC与计算机之间共有4种不同的信号。其动作顺序如下。 ·当5#_L位光电开关检测到陶坯到达的信号时,一方面5#电机停转,另一方面向计算机发出陶坯到位信号RP。 ·计算机收到这个信号后,立即向PLC发出应答陶坯到位信号ARP,同时向机器人控制器和转台伺服系统发出相应信号,PLC收到ARP信号后,电磁铁夹紧托盘,并将陶坯到位信号RP复位。接着机器人和转台按照编定的程序进行动作。 ·喷涂完毕后,计算机向PLC发出喷涂完毕信号SF。PLC收到此信号后,向计算机发出应答喷涂完毕信号ASF,同时夹紧电磁铁松开,延时0.5s以后5#电机启动,将陶坯送出。完成PLC与计算机之间信息传递的PLC梯形图程序如图7.20所示。 图7.20 5#工位喷涂过程梯形图 四、总结与评价 该机器人施釉生产线PLC自动控制系统经过现场的安装调试,运行情况良好,基本达到了预期目标,充分发挥了PLC控制系统运行可靠、控制灵活、维护方便的优点。它的成功应用,说明PLC在传统行业技术改造中大有作为。 本例中,PLC是整个机器人施釉生产线自动控制系统中的一个重要组成部分。在这类系统的设计中,不仅要完成PLC自身控制程序的设计,同时还要完成PLC与其他控制器(PC)之间的信息传递。本例在信息传递方面,给出了一种较为简单的实现方法。

图7.20 5#工位喷涂过程梯形图 四、总结与评价 该机器人施釉生产线PLC自动控制系统经过现场的安装调试,运行情况良好,基本达到了预期目标,充分发挥了PLC控制系统运行可靠、控制灵活、维护方便的优点。它的成功应用,说明PLC在传统行业技术改造中大有作为。 本例中,PLC是整个机器人施釉生产线自动控制系统中的一个重要组成部分。在这类系统的设计中,不仅要完成PLC自身控制程序的设计,同时还要完成PLC与其他控制器(PC)之间的信息传递。本例在信息传递方面,给出了一种较为简单的实现方法。

点击排行

PLC编程的基本规则

PLC编程的基本规则