您现在的位置是:首页 > PLC技术 > PLC技术

GE-I系列PLC在砂处理生产线上的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介一、应用背景与需求 砂处理生产线由混砂机、带式输送机及其配套设备、生产及除尘等用电设备组成,主要完成型砂、新砂及粘土、煤粉的输送任务。砂处理生产线的主要用电设备是连

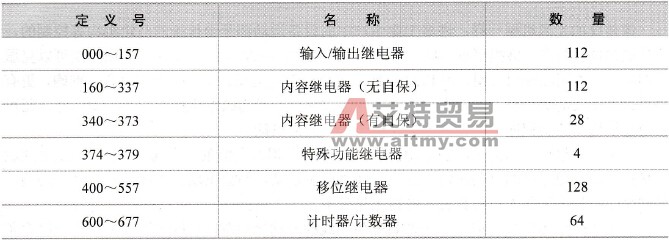

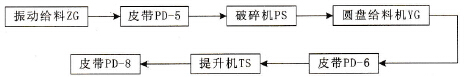

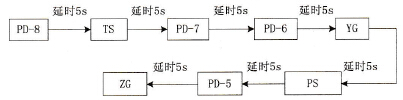

一、应用背景与需求 砂处理生产线由混砂机、带式输送机及其配套设备、生产及除尘等用电设备组成,主要完成型砂、新砂及粘土、煤粉的输送任务。砂处理生产线的主要用电设备是连续工作制,采用传统的继电器控制系统,需要采用大量中间继电器和时间继电器,可靠性差,难以保证系统长时间连续工作。虽然用继电器构成一个控制系统的直接投资比PLC少,但从系统的寿命及其维修费用来考虑,用PLC取代继电器控制系统是合适的。本例论述采用PLC实现砂处理生产线的控制问题。 二、砂处理生产线PLC控制系统分析 1.GE系列PLC简介 砂处理生产线PLC控制系统中,I/O点数较多,但以顺序控制为主,因此选用模块式的GE系列PLC。GE系列PLC是美国通用电气公司(GE)的产品,其低档PLC有GE-Ⅰ、GE-Ⅰ/J等,中档PLC有GE-Ⅲ,高档PLC有GE-Ⅵ等。GE系列PLC除GE-Ⅰ/J外,全部采用模块式结构,包括电源模块、CPU模块、I/O模块和编程器。各个模块组合在一个电源框架中,编程器可以插在CPU模块上,或用一根长1.5m的电缆相子连接。 GE系列的中型PLC,其最大I/O点数为400点,小型PLC的最大I/O点数为112点。编程时所用的各类软继电器均按八进制数进行编号,称为定义号。以GE-I系列PLC为例,定义号的分配如表7.3所示。 表7.3 GE-I的定义号分配 2.系统控制方案 对于PLC控制系统的构成问题,从I/O点数上考虑,在砂处理系统中,一台中型PLC就够了,使用小型PLC则需要几台。但是,考虑到砂处理系统可分为几个相对独立的子系统(如旧砂输送、新砂输送、混砂、型砂输送等),各系统之间只有很少几个信号联锁,采用多台小型PLC可以将事故分散,更利于提高设备的运行率及系统调试,因此本系统采用多台GE-I型PLC的控制方案。 三、采用计时器设计型砂输送控制梯形图 型砂输送系统中,输送带的工艺流程如图7.7所示。

2.系统控制方案 对于PLC控制系统的构成问题,从I/O点数上考虑,在砂处理系统中,一台中型PLC就够了,使用小型PLC则需要几台。但是,考虑到砂处理系统可分为几个相对独立的子系统(如旧砂输送、新砂输送、混砂、型砂输送等),各系统之间只有很少几个信号联锁,采用多台小型PLC可以将事故分散,更利于提高设备的运行率及系统调试,因此本系统采用多台GE-I型PLC的控制方案。 三、采用计时器设计型砂输送控制梯形图 型砂输送系统中,输送带的工艺流程如图7.7所示。![]() 图7.7 输送带的工艺流程 该系统的基本控制要求如下。 ·届动时应逆工艺流程延时启动,其启动顺序如图7.8所示。

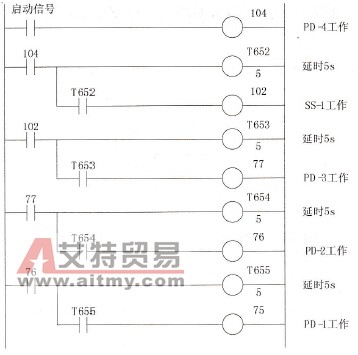

图7.7 输送带的工艺流程 该系统的基本控制要求如下。 ·届动时应逆工艺流程延时启动,其启动顺序如图7.8所示。 图7.8 输送带启动顺序 ·停止时,全部设备同时停机。 采用计时器来实现上述控制要求,设计的梯形图如图7.9所示。由该图可知,启动时,送入启动信号,则各设备按控制要求顺序启动。停止或发生异常情况时,只要解除启动信号(相应的常开触点断开),则全部设备可同时停机。

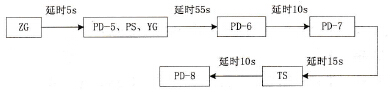

图7.8 输送带启动顺序 ·停止时,全部设备同时停机。 采用计时器来实现上述控制要求,设计的梯形图如图7.9所示。由该图可知,启动时,送入启动信号,则各设备按控制要求顺序启动。停止或发生异常情况时,只要解除启动信号(相应的常开触点断开),则全部设备可同时停机。 图7.9 输送带的控制梯形图 四、采用鼓形控制器设计旧砂输送控制梯形图 旧砂输送系统中,输送带的工艺流程如图7.10所示。

图7.9 输送带的控制梯形图 四、采用鼓形控制器设计旧砂输送控制梯形图 旧砂输送系统中,输送带的工艺流程如图7.10所示。 图7.10 输送带的工艺流程 该系统的基本控制要求如下。 ·启动时应逆工艺流程延时启动,其启动顺序如图7.11所示。

图7.10 输送带的工艺流程 该系统的基本控制要求如下。 ·启动时应逆工艺流程延时启动,其启动顺序如图7.11所示。 图7.11 输送带启动顺序 ·停止时应顺工艺流程延时停止,其停止顺序如图7.12所示。

图7.11 输送带启动顺序 ·停止时应顺工艺流程延时停止,其停止顺序如图7.12所示。 图7.12 输送带停止顺序 根据系统的特点,采用鼓形控制器来实现上述控制要求,设计的梯形图如图7.13所示。说明如下。

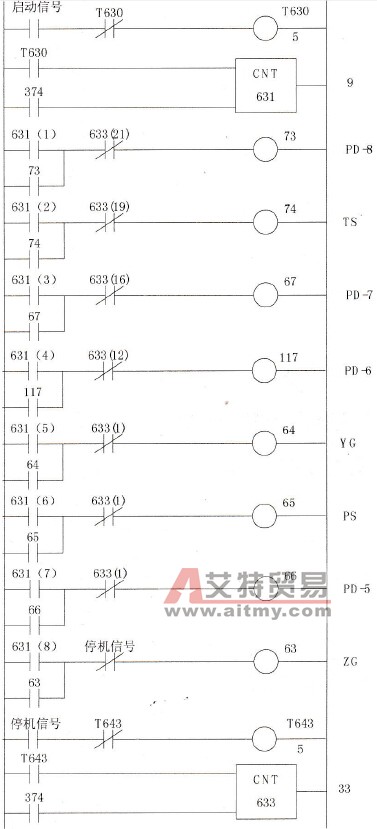

图7.12 输送带停止顺序 根据系统的特点,采用鼓形控制器来实现上述控制要求,设计的梯形图如图7.13所示。说明如下。 图7.13 输送带控制梯形图 ·C631、C633当作鼓形控制器使用:C631在顺序启动时使用,其计数脉冲由T630产生,脉冲周期为5s; C633在顺序停止时使用,其计数脉冲由T643产生,脉冲周期也是5s。 ·启动信号有效后,T630每5s产生一个脉冲,C631走一步,相应的一对常开触点闭合,各设备顺序启动。 ·停止信号有效后,T633每5s产生一个脉冲,C633走一步,当到达相应的时间后,对应的一对常闭触点闭合,各设备顺序停止。 五、采用移位寄存器设计碾混系统控制梯形图 混砂机的碾混系统为循环工作方式,其工艺流程及控制要求如图7.14所示。

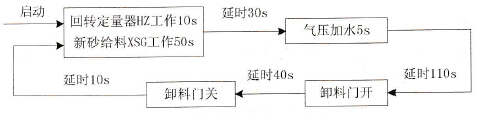

图7.13 输送带控制梯形图 ·C631、C633当作鼓形控制器使用:C631在顺序启动时使用,其计数脉冲由T630产生,脉冲周期为5s; C633在顺序停止时使用,其计数脉冲由T643产生,脉冲周期也是5s。 ·启动信号有效后,T630每5s产生一个脉冲,C631走一步,相应的一对常开触点闭合,各设备顺序启动。 ·停止信号有效后,T633每5s产生一个脉冲,C633走一步,当到达相应的时间后,对应的一对常闭触点闭合,各设备顺序停止。 五、采用移位寄存器设计碾混系统控制梯形图 混砂机的碾混系统为循环工作方式,其工艺流程及控制要求如图7.14所示。 图7.14 碾混系统的工艺流程 根据碾混系统循环工作方式的特点,采用移位寄存器法来实现上述控制要求,所设计的梯形图如图7.15所示。其中,移位寄存器400~460设计成环形移位寄存器,用来实现工作的自动循环。其复位端的接点374作初始化复位用,即在复电或开机时,374产生一初始化脉冲,使400~460复位,以保证系统重新开始。T601产生5s时钟脉冲,用来使移位寄存器移位。

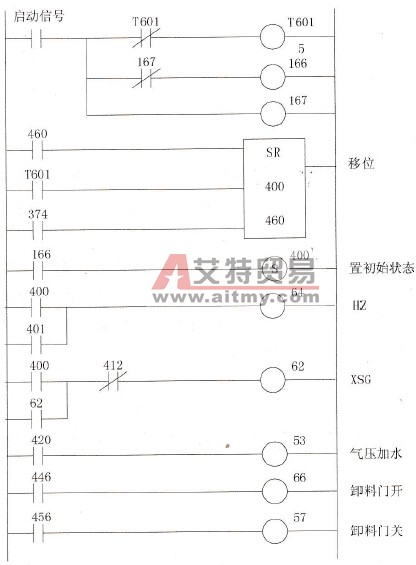

图7.14 碾混系统的工艺流程 根据碾混系统循环工作方式的特点,采用移位寄存器法来实现上述控制要求,所设计的梯形图如图7.15所示。其中,移位寄存器400~460设计成环形移位寄存器,用来实现工作的自动循环。其复位端的接点374作初始化复位用,即在复电或开机时,374产生一初始化脉冲,使400~460复位,以保证系统重新开始。T601产生5s时钟脉冲,用来使移位寄存器移位。 图7.15 输送带控制梯形图 对梯形图的控制过程说明如下。 · 系统启动时,启动信号有效,使无自锁功能的PLC内部继电器166产生一单脉冲,将移位寄存器初始位400置“1”,从而接通64和62,回转定量器HZ和新泵给料XSG同时工作。 ·PLC的内部继电器166接通一个扫描周期后断开。当T601产生的1号脉冲来到时,移位寄存器数据端的“0”信号移入400,而400原来的“1”态移入401,使64继续接通,62固有自保,因此也继续接通。 · 当T601产生的2号脉冲来到时,401的“1”态移入402,400的“0”态移入401,从而使64断开,回转定量器HZ停止工作。由于每隔5s来一个脉冲,因此HZ的工作时间为10s。 · 以后,由定时器T601每隔5s产生一个脉冲,使移位寄位器右移一位。当经过50s时,已送入10个脉冲,则“1”态信号已移动了10步,即移入到412,则412常闭接点断开,使62断开,新泵给料XSG停止工作。 ·此后,再继续送入6个脉冲(即又经过30s的时间),“1”态移入到420,使53接通,气压加水开始工作,由于移入到420的“1”态只能维持Ss的时间,因此气压加水也只工作5s。 ·再继续送入22个脉冲(即又经过110s的时间),“1”态移入到446,使66接通,卸料门打开。 ·再继续送入8个脉冲(即又经过40s的时间),“1”态移入到456,使57接通,卸料门关闭。 ·再继续送入2个脉冲(即又经过10s的时间),“1”态移入到460,数据端460的“1”态又移入400,接通64、62,使HZ、XSG又工作…,如此反复循环。 六、总结与评价 工业生产中生产资料输送系统的自动化可以提高生产效率,减小劳动强度。由于输送系统大多属于开光量信号为主的顺序控制系统,PLC在其中的应用有其独特的优势,因此获得了广泛的应用。 本例以砂处理生产线的自动控制为例,根据型砂输送、旧砂输送和碾辊系统控制流程的特点,分别采用了计时器、鼓形控制器、移位寄存器进行顺序控制梯形图的设计。可以看出,PLC在顺序控制方面的功能强大,有丰富的编程指令,用户程序的设计灵活、方便,十分适用于象输送系统这类自动化生产线的控制。

图7.15 输送带控制梯形图 对梯形图的控制过程说明如下。 · 系统启动时,启动信号有效,使无自锁功能的PLC内部继电器166产生一单脉冲,将移位寄存器初始位400置“1”,从而接通64和62,回转定量器HZ和新泵给料XSG同时工作。 ·PLC的内部继电器166接通一个扫描周期后断开。当T601产生的1号脉冲来到时,移位寄存器数据端的“0”信号移入400,而400原来的“1”态移入401,使64继续接通,62固有自保,因此也继续接通。 · 当T601产生的2号脉冲来到时,401的“1”态移入402,400的“0”态移入401,从而使64断开,回转定量器HZ停止工作。由于每隔5s来一个脉冲,因此HZ的工作时间为10s。 · 以后,由定时器T601每隔5s产生一个脉冲,使移位寄位器右移一位。当经过50s时,已送入10个脉冲,则“1”态信号已移动了10步,即移入到412,则412常闭接点断开,使62断开,新泵给料XSG停止工作。 ·此后,再继续送入6个脉冲(即又经过30s的时间),“1”态移入到420,使53接通,气压加水开始工作,由于移入到420的“1”态只能维持Ss的时间,因此气压加水也只工作5s。 ·再继续送入22个脉冲(即又经过110s的时间),“1”态移入到446,使66接通,卸料门打开。 ·再继续送入8个脉冲(即又经过40s的时间),“1”态移入到456,使57接通,卸料门关闭。 ·再继续送入2个脉冲(即又经过10s的时间),“1”态移入到460,数据端460的“1”态又移入400,接通64、62,使HZ、XSG又工作…,如此反复循环。 六、总结与评价 工业生产中生产资料输送系统的自动化可以提高生产效率,减小劳动强度。由于输送系统大多属于开光量信号为主的顺序控制系统,PLC在其中的应用有其独特的优势,因此获得了广泛的应用。 本例以砂处理生产线的自动控制为例,根据型砂输送、旧砂输送和碾辊系统控制流程的特点,分别采用了计时器、鼓形控制器、移位寄存器进行顺序控制梯形图的设计。可以看出,PLC在顺序控制方面的功能强大,有丰富的编程指令,用户程序的设计灵活、方便,十分适用于象输送系统这类自动化生产线的控制。

点击排行

PLC编程的基本规则

PLC编程的基本规则