您现在的位置是:首页 > PLC技术 > PLC技术

香岛ACMY-5256 PLC在多工步机床控制中的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介一、应用背景与需求 工业机床的控制在工业生产自动化控制中占有重要的位置。在机床行业中,多工步机床由于其工步及动作多,控制较为复杂。采用传统的继电器控制时,需要的继电

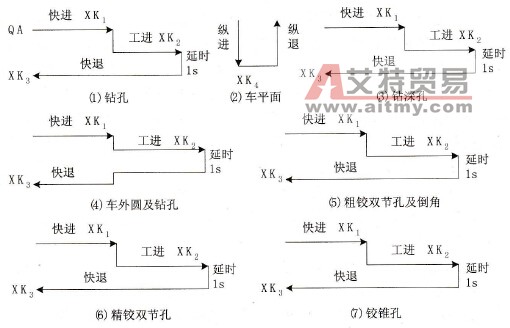

一、应用背景与需求 工业机床的控制在工业生产自动化控制中占有重要的位置。在机床行业中,多工步机床由于其工步及动作多,控制较为复杂。采用传统的继电器控制时,需要的继电器多,接线复杂,因此故障多,维修困难、费工费时。采用PLC控制,可使接线大为简化,不但安装十分方便,而且保证了可靠性,减少了维修量,提高了工效。 某多工步机床是用于加工棉纺锭子锭脚的一种加工机床,其锭脚加工工艺比较复杂,零件加工前为实心坯件,整个机械加工过程由7个刀具分别按照7个工步要求依次进行切削。7个工步依次为:钻孔、车平面、钻深孔、车外圆及钻孔、粗铰双节孔及倒角、精铰双节孔、铰锥孔,各工步的动作分解如图7.1所示。 图7.1 锭脚加工过程示意图 本节以该锭脚加工机床的PLC控制为例,介绍PLC在多工步机床上的应用。 二、多工步机床PLC控制系统的设计 1.控制要求分析 该锭脚加工机床的电气控制主电路如图7.2所示。 使用该机床进行加工时,工件由主轴上的夹头夹紧,并由主轴电机D1带动作旋转运动。大拖板带动回转工作台作横向进给运动,其进给速度由工进电机(慢速电机)D2、快进电机(快速电机)D3经电磁气阀(DT2)离合器带动丝杆控制。小拖板的纵向运动由电磁气阀(DT1)气压驱动。

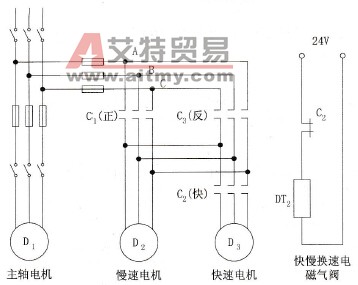

图7.1 锭脚加工过程示意图 本节以该锭脚加工机床的PLC控制为例,介绍PLC在多工步机床上的应用。 二、多工步机床PLC控制系统的设计 1.控制要求分析 该锭脚加工机床的电气控制主电路如图7.2所示。 使用该机床进行加工时,工件由主轴上的夹头夹紧,并由主轴电机D1带动作旋转运动。大拖板带动回转工作台作横向进给运动,其进给速度由工进电机(慢速电机)D2、快进电机(快速电机)D3经电磁气阀(DT2)离合器带动丝杆控制。小拖板的纵向运动由电磁气阀(DT1)气压驱动。 图7.2 锭脚加工机床主电路 对于7把刀具,除第2把刀(完成第二工步,即车平面)是由小拖板纵向运动切削外,完成其余6个工步的6把刀均由大拖板带动回转工位台(六角)横向运动切削,每完成一个工步,回转工位台转动—个工位,进行下一工步的切削。 为简明起见,本例只对刀具进给运动的控制进行分析与设计,刀具进给运动的控制过程如下。 ·刀具进给的启动由按钮QA发出启动指令。 ·刀具进给运动过程中,各动作之间的转换由限位开关发出指令;横向快进结束压合限位开关XK1,发出工进指令。 ·工进结束压合限位开关XK2,发出延时指令,延时1s后开始横向快退。 ·横向快退结束压合限位开关XK3,发出纵向进给指令,由第一工步转入第二工步,发出下一工步快进指令。 ·纵向进给结束压合限位开关XK4,发出纵向退回指令及第三工步的快进指令,以后各工步的动作将重复第一工步的变化。 另外,各动作之间应设置互锁,即某一个动作进行时,应封锁另一个动作,如快进与工进互锁、纵进与纵退互锁等。 2.PLC选型与I/O分配 根据对被控对象控制要求的分析,PLC控制系统的I/O点数应为:5点输入,4点输出。输入设备包括:启动按钮QA,限位开关XK1、XK2、XK3、XK4;输出设备包括:电动机接触器Cl(正转)、C3(反转)、C2(快速),纵向运动电磁阀DT1。 可见,本例的工艺过程较为固定,且PLC的I/O点数较少,可考虑选择整体式PC,如选用ACMY-5256型PLC,其I/O的连接与地址分配如图7.3所示。

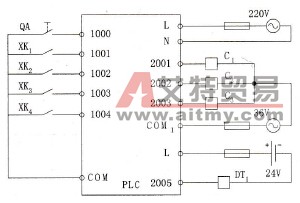

图7.2 锭脚加工机床主电路 对于7把刀具,除第2把刀(完成第二工步,即车平面)是由小拖板纵向运动切削外,完成其余6个工步的6把刀均由大拖板带动回转工位台(六角)横向运动切削,每完成一个工步,回转工位台转动—个工位,进行下一工步的切削。 为简明起见,本例只对刀具进给运动的控制进行分析与设计,刀具进给运动的控制过程如下。 ·刀具进给的启动由按钮QA发出启动指令。 ·刀具进给运动过程中,各动作之间的转换由限位开关发出指令;横向快进结束压合限位开关XK1,发出工进指令。 ·工进结束压合限位开关XK2,发出延时指令,延时1s后开始横向快退。 ·横向快退结束压合限位开关XK3,发出纵向进给指令,由第一工步转入第二工步,发出下一工步快进指令。 ·纵向进给结束压合限位开关XK4,发出纵向退回指令及第三工步的快进指令,以后各工步的动作将重复第一工步的变化。 另外,各动作之间应设置互锁,即某一个动作进行时,应封锁另一个动作,如快进与工进互锁、纵进与纵退互锁等。 2.PLC选型与I/O分配 根据对被控对象控制要求的分析,PLC控制系统的I/O点数应为:5点输入,4点输出。输入设备包括:启动按钮QA,限位开关XK1、XK2、XK3、XK4;输出设备包括:电动机接触器Cl(正转)、C3(反转)、C2(快速),纵向运动电磁阀DT1。 可见,本例的工艺过程较为固定,且PLC的I/O点数较少,可考虑选择整体式PC,如选用ACMY-5256型PLC,其I/O的连接与地址分配如图7.3所示。 图7.3 PLC的I/O连接图 三、多工步机床PLC控制梯形图的设计 根据系统的工作过程、控制要求和PLC的I/O连接图,可以完成PLC的控制梯形图的设计,如图7.4所示。说明如下。

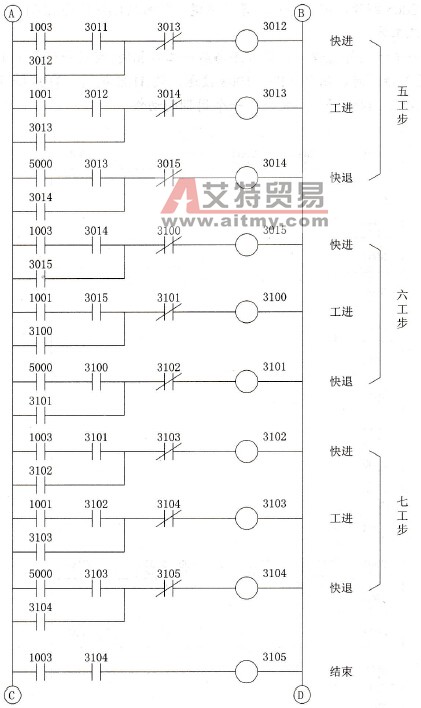

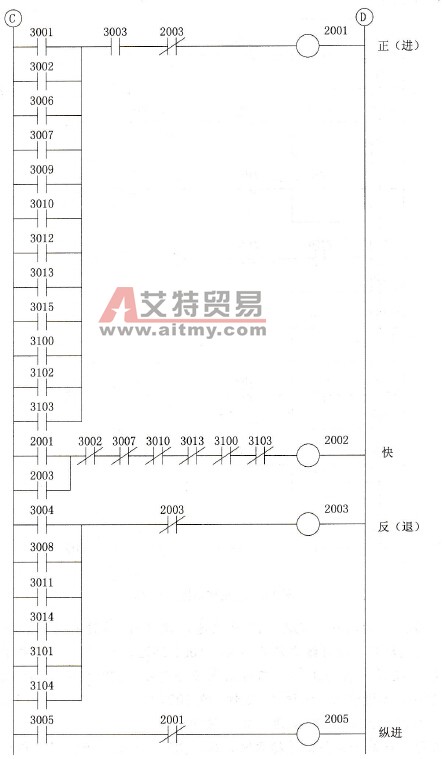

图7.3 PLC的I/O连接图 三、多工步机床PLC控制梯形图的设计 根据系统的工作过程、控制要求和PLC的I/O连接图,可以完成PLC的控制梯形图的设计,如图7.4所示。说明如下。

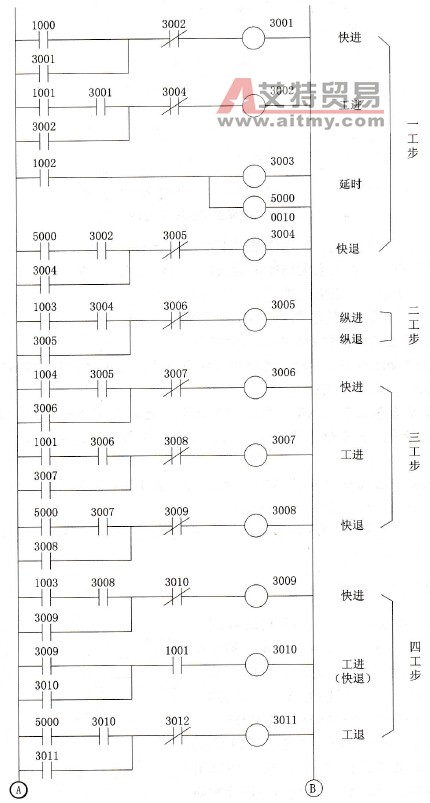

图7.4 控制梯形图 ·第一工步:启动时按下QA,1000接通,使3001接通并自保,相继接通2001及2002,快进动作。快进结束压合XK1,1001接通,使3002接通并自保,断开2002,2001继续接通,转为工进。工进结束压合XK2,1002接通,接通3003和5000,断开2001,工进停止。经过1s延时,使3004接通并自保,断开3002,从而使2001断开,2003、2002相断接通,转入快退。 ·第二工步:当第一工步快退结束时,压合XK3,1003接通,使3005接通并自保,断开3004,从而相继断开2003及2002,快退停止,同时接通2005,纵进动竹,转入第二工步。当纵进结束时,压合XK4,1004接通,使3006接通并自保,断开3005,从而使2005断开,纵进停止,开始纵退;同时又相继接通2001、2002,快进动作,转入第三工步。 ·以后每一工步动作过程的分析方法与第一工步相同。当进行到第七工步最后一个动作(即快退)结束时,压合XK3,1003接通,使3105接通,3104断开,从而相继断开2003、2002,快退停止,完成了一个周期的动作。 四、总结与评价 机床控制是PLC的主要应用领域之一。传统上,机床的控制大多使用继电器逻辑控制系统,这种控制系统功能比较单一,在用于具有复杂逻辑关系的机床控制中时,电路复杂,元器件多,可靠性差。用PLC对机床控制进行技术改造成为一个很好的选择。 本例介绍的锭脚加工用的多工步机床,在采用传统的继电器控制时,其控制线路上百根,有继电器28只、二极管57只;改用PLC控制后,整个控制线路(I/O连接线)只有14根,并省去了全部继电器(27只中间继电器和1只时间继电器),不但安装十分方便,而且保证了可靠性,减少了维修量,其经济效益十分明显,同时也表明PLC在传统设备的技术改造中大有作为。

图7.4 控制梯形图 ·第一工步:启动时按下QA,1000接通,使3001接通并自保,相继接通2001及2002,快进动作。快进结束压合XK1,1001接通,使3002接通并自保,断开2002,2001继续接通,转为工进。工进结束压合XK2,1002接通,接通3003和5000,断开2001,工进停止。经过1s延时,使3004接通并自保,断开3002,从而使2001断开,2003、2002相断接通,转入快退。 ·第二工步:当第一工步快退结束时,压合XK3,1003接通,使3005接通并自保,断开3004,从而相继断开2003及2002,快退停止,同时接通2005,纵进动竹,转入第二工步。当纵进结束时,压合XK4,1004接通,使3006接通并自保,断开3005,从而使2005断开,纵进停止,开始纵退;同时又相继接通2001、2002,快进动作,转入第三工步。 ·以后每一工步动作过程的分析方法与第一工步相同。当进行到第七工步最后一个动作(即快退)结束时,压合XK3,1003接通,使3105接通,3104断开,从而相继断开2003、2002,快退停止,完成了一个周期的动作。 四、总结与评价 机床控制是PLC的主要应用领域之一。传统上,机床的控制大多使用继电器逻辑控制系统,这种控制系统功能比较单一,在用于具有复杂逻辑关系的机床控制中时,电路复杂,元器件多,可靠性差。用PLC对机床控制进行技术改造成为一个很好的选择。 本例介绍的锭脚加工用的多工步机床,在采用传统的继电器控制时,其控制线路上百根,有继电器28只、二极管57只;改用PLC控制后,整个控制线路(I/O连接线)只有14根,并省去了全部继电器(27只中间继电器和1只时间继电器),不但安装十分方便,而且保证了可靠性,减少了维修量,其经济效益十分明显,同时也表明PLC在传统设备的技术改造中大有作为。

点击排行

PLC编程的基本规则

PLC编程的基本规则