您现在的位置是:首页 > PLC技术 > PLC技术

S7-200 PLC在X62W铣床控制中的应用

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介一、 X62W 铣床的加工运动及电气分工 铣床使旋转的铣刀在工件上平移,可以加工槽、平面、斜面及成型表面等,是一种较为精密的加工设备。 X62W 万能铣床由底座、床身、主轴、横梁、

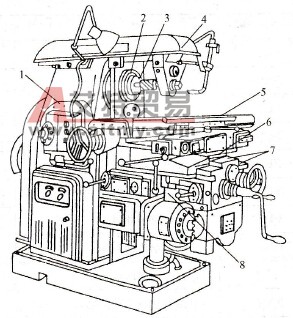

一、X62W铣床的加工运动及电气分工 铣床使旋转的铣刀在工件上平移,可以加工槽、平面、斜面及成型表面等,是一种较为精密的加工设备。 X62W万能铣床由底座、床身、主轴、横梁、刀杆、升降台、横溜板、回转盘和工作台组成。工件放置在工作台上,工作台可以纵向移动。工作台放置在可以转动的回转盘上,回转盘放置在可以横向移动的横溜板上.而横溜板又放置在可以上下移动的升降台上。因此工作台能够前、后、左、右、上、下、旋转多种方式运动。 工作台的运动方式分3种:手动、常速进给和快速移动。进给电动机为进给运动和快速移动提供动力,通过机械挂挡变换不同运动速度。铣床的主运动为铣刀的转动,由主轴电动机提供动力。加工过程中不需改变转向及速度。 X62W万能铣床外形如图6-5所示。X62W万能铣床的继电接触器控制电路如图6-6所示。X62W万能铣床电器元件表如表6-2所示。 图6-5 X62W万能铣床外形图 1-床身;2-主轴;3-刀杆;4-悬梁: 5-工作台;6-回转盘;7-床鞍;8-升降台

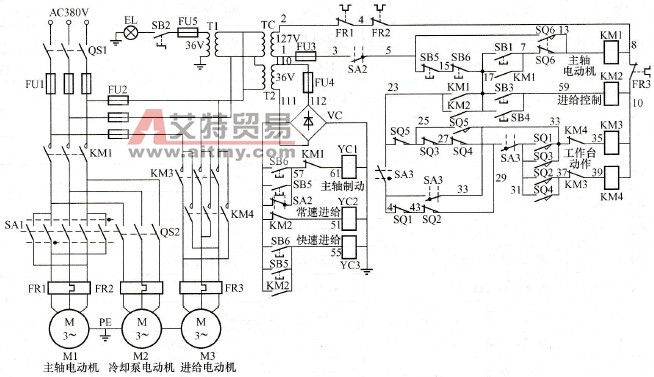

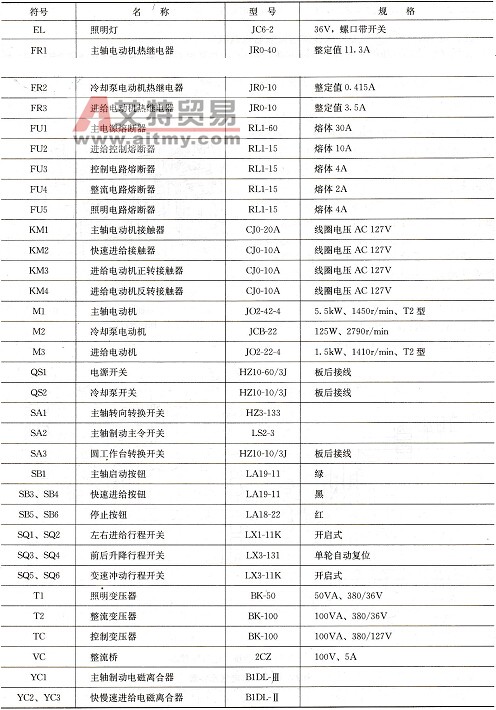

图6-5 X62W万能铣床外形图 1-床身;2-主轴;3-刀杆;4-悬梁: 5-工作台;6-回转盘;7-床鞍;8-升降台 图6-6 X62W万能铣床电气原理图 表6-2 X62W万能铣床电气元件表

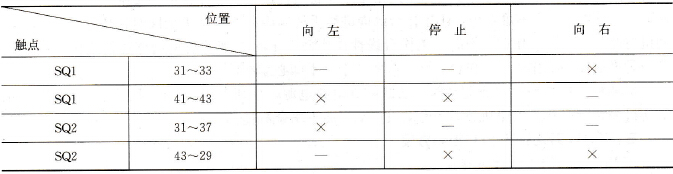

图6-6 X62W万能铣床电气原理图 表6-2 X62W万能铣床电气元件表 二、X62W万能铣床控制要求及继电接触器电路解读 铣床共有3台电动机,分别是主轴电动机M1、冷却泵电动机M2和进给电动机M3。M1由接触器KM1控制电源通断,转换开关SA1预先选择电动机的转向。M2受接触器KM1控制,同时受手动开关QS2控制。M3受正转接触器KM3和反转接触器KM4控制。铣床电路中有3台变压器,分别为照明电路、直流电磁离合器电路和接触器线圈控制电路提供36V和127V交流电源。 电磁离合器控制电路中,变压器T2提供的36V交流电经整流桥VC整流成直流。当停止按钮SB5、SB6按下或主轴制动主令开关SA2打到“主轴夹紧”位置时,电磁离合器YC1动作,对主轴电动机Ml进行制动,以提高铣床的操作速度。当快速进给按钮SB3、SB4没有按下时,快速进给接触器KM2处于释放状态,电磁离合器YC2得电吸合,带动铣床机械换挡装置,铣床按正常速度做进给运动。当快速进给按钮SB3、SB4按下后,快速进给接触器KM2处于得电吸合状态,电磁离合器YC2断电释放,电磁离合器YC3得电吸合,带动机械换挡装置,铣床带动溜板快速移动。 接触器线圈的控制电路中,当按下起动按钮SB1时,接触器KM1得电吸合,主轴电动机按SA1预选的方向旋转。主电路中冷却泵电动机M2电路有电,为其工作做好准备。控制电路中,进给电动机M3的接触器KM3及KM4电路经KM1的动合触点得电(23号线得电)。另外,由于KM1接通,点按快速移动按钮SB3或SB4时,接触器KM2动作,带动电磁离合器YC2、YC3动作。 X62W铣床的进给由纵向进给手柄及横向及升降进给手柄操作。这是两只十字操作的机电开关。纵向进给手柄含SQ1、SQ2两个行程开关,两个操作方向,加停止位为3个工位。横向及升降进给手柄含SQ3、SQ4两个行程开关,4个操作方向,加停止位为5个工位。以上进给手柄操作位置与行程开关的状态表如表6-3及表6-4所示。X62W铣床使用圆工作台时以上线性进给停止,圆工作台转换开关导通表如表6 5所示。另有进给冲动手柄操动行程开关SQ5也与进给电路有关。由于开关及联锁要求多,进给电路是整个控制电路中最复杂的部分。 表6-3 纵向进给手柄行程开关导通表

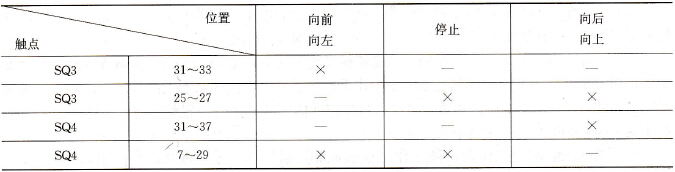

二、X62W万能铣床控制要求及继电接触器电路解读 铣床共有3台电动机,分别是主轴电动机M1、冷却泵电动机M2和进给电动机M3。M1由接触器KM1控制电源通断,转换开关SA1预先选择电动机的转向。M2受接触器KM1控制,同时受手动开关QS2控制。M3受正转接触器KM3和反转接触器KM4控制。铣床电路中有3台变压器,分别为照明电路、直流电磁离合器电路和接触器线圈控制电路提供36V和127V交流电源。 电磁离合器控制电路中,变压器T2提供的36V交流电经整流桥VC整流成直流。当停止按钮SB5、SB6按下或主轴制动主令开关SA2打到“主轴夹紧”位置时,电磁离合器YC1动作,对主轴电动机Ml进行制动,以提高铣床的操作速度。当快速进给按钮SB3、SB4没有按下时,快速进给接触器KM2处于释放状态,电磁离合器YC2得电吸合,带动铣床机械换挡装置,铣床按正常速度做进给运动。当快速进给按钮SB3、SB4按下后,快速进给接触器KM2处于得电吸合状态,电磁离合器YC2断电释放,电磁离合器YC3得电吸合,带动机械换挡装置,铣床带动溜板快速移动。 接触器线圈的控制电路中,当按下起动按钮SB1时,接触器KM1得电吸合,主轴电动机按SA1预选的方向旋转。主电路中冷却泵电动机M2电路有电,为其工作做好准备。控制电路中,进给电动机M3的接触器KM3及KM4电路经KM1的动合触点得电(23号线得电)。另外,由于KM1接通,点按快速移动按钮SB3或SB4时,接触器KM2动作,带动电磁离合器YC2、YC3动作。 X62W铣床的进给由纵向进给手柄及横向及升降进给手柄操作。这是两只十字操作的机电开关。纵向进给手柄含SQ1、SQ2两个行程开关,两个操作方向,加停止位为3个工位。横向及升降进给手柄含SQ3、SQ4两个行程开关,4个操作方向,加停止位为5个工位。以上进给手柄操作位置与行程开关的状态表如表6-3及表6-4所示。X62W铣床使用圆工作台时以上线性进给停止,圆工作台转换开关导通表如表6 5所示。另有进给冲动手柄操动行程开关SQ5也与进给电路有关。由于开关及联锁要求多,进给电路是整个控制电路中最复杂的部分。 表6-3 纵向进给手柄行程开关导通表 注:×-接通;——断开。 表6-4 横向升降进给手柄行程开关导通表

注:×-接通;——断开。 表6-4 横向升降进给手柄行程开关导通表 注:×-接通;——断开。 表6-5 圆工作台转换开关SA3导通表

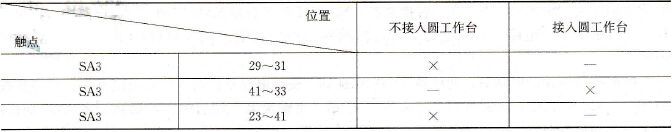

注:×-接通;——断开。 表6-5 圆工作台转换开关SA3导通表 注:×-接通;——断开。 控制工作台纵向进给的手柄处于停止状态时,SQ1和SQ2的动断触头闭合。当圆工作台转换开关SA3处于断开位置时,电源经线号为5、17、23、41、29到达31号导线,为接触器KM3和KM4电路提供电源。需要工作台向左进给时,手柄打向左侧,压下行程开关SQ2,使SQ2的动合触头闭合,动断触头断开。这时电源通过SQ3、SQ4、SQ5的动断触头接通,接触器KM4得电吸合,进给电动机M2反转,工作台左向进给。如果手柄打向右侧,则压下行程开关SQ1,使SQ1动合触头闭合,动断触头断开,接触器KM3得电吸合,进给电动机M3正向旋转,带动工作台向右进给。 控制工作台横向及升降进给手柄处于停止挡位时,SQ3和SQ4的动断触头闭合,电源经线号为5、17、23、25、27、29到达31号导线,为接触器KM3和KM4电路提供电源。手柄打“向前”或“向下”时,压下行程开关SQ3,使SQ3的动合触头闭合,动断触头断开,电源由纵向进给行程开关SQ1和SQ2的动断触头提供。同时,接触器KM3得电吸合,电动机M3正向旋转,驱动工作台向前或向下进给。手柄打“向后”或“向上”时,压下行程开关SQ4,使SQ4的动合触头闭合,动断触头断开,电源由纵向进给行程开关soi和s02的动断触头提供。同时,接触器KM4得电吸合,电动机M3反向旋转,驱动工作台向后或向上进给。 为了明确地反映电路中设置的工作台线性进给各方向间,工作台线性进给与圆工作台间,工作台进给与冲动间的联锁制约,图6-7绘出了工作台线性进给,工作台冲动及圆工作台操作的电流通路。从图6-7中不难看出:①工作台纵向进给手柄和横向及升降手柄同时被压下时,进给电动机将断电。②圆工作台工作时,工作台线性操作两个十字手柄的任何动作也使进给电动机断电。③进给冲动操作时,工作台线性操作两个十字手柄必须在停止位置。 主轴制动开关SA2打到制动时,切断控制电路电源,使所有电动机停止转动。SQ6为主轴电动机冲动行程开关。冲动类似于电动机点动,便于离合器挂挡。 三、X62W万能铣床PLC控制方案 1.PLC机型选择及硬件连接 X62W万能铣床的继电接触器电路看起来并不太复杂,但经以上分析后可知道其中包含了许多联锁环节。它们是: (])主轴电动机与进给电动机的联锁。这是电气上的联锁。从图6-6可以知道,进给电动机接触器KM3、KM4的电源只有当KM1或KM2接通时才能接通(线号17~23)。 (2)工作台各进给方向上的联锁。这是机械及电气的双重联锁,工作台纵向进给操作手柄及工作台横向及升降进给操作手柄是十字型操作手柄,手柄每次操作只能拨向某一个位置,这是机械联锁。此外从图6-7中可以知道,当这两只操作手柄同时从中间位置移开时,KM3及KM4的电流通道即被切断,这是电气联锁。 (3)线性进给运动工作台与圆工作台间的联锁。从图6-7分析可知,当使用圆工作台时,SQ1~SQ4中任一限位开关动作时,KM3将断电。

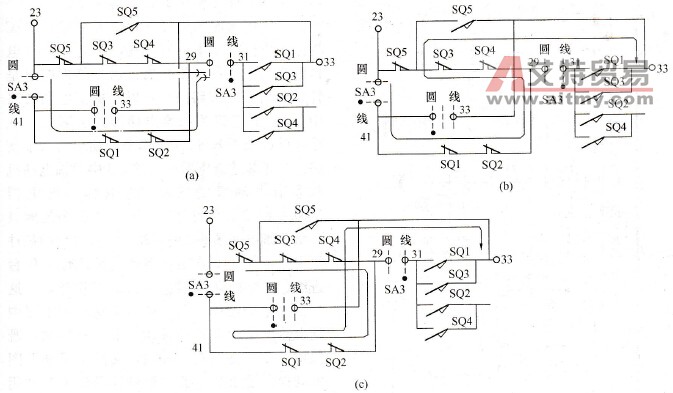

注:×-接通;——断开。 控制工作台纵向进给的手柄处于停止状态时,SQ1和SQ2的动断触头闭合。当圆工作台转换开关SA3处于断开位置时,电源经线号为5、17、23、41、29到达31号导线,为接触器KM3和KM4电路提供电源。需要工作台向左进给时,手柄打向左侧,压下行程开关SQ2,使SQ2的动合触头闭合,动断触头断开。这时电源通过SQ3、SQ4、SQ5的动断触头接通,接触器KM4得电吸合,进给电动机M2反转,工作台左向进给。如果手柄打向右侧,则压下行程开关SQ1,使SQ1动合触头闭合,动断触头断开,接触器KM3得电吸合,进给电动机M3正向旋转,带动工作台向右进给。 控制工作台横向及升降进给手柄处于停止挡位时,SQ3和SQ4的动断触头闭合,电源经线号为5、17、23、25、27、29到达31号导线,为接触器KM3和KM4电路提供电源。手柄打“向前”或“向下”时,压下行程开关SQ3,使SQ3的动合触头闭合,动断触头断开,电源由纵向进给行程开关SQ1和SQ2的动断触头提供。同时,接触器KM3得电吸合,电动机M3正向旋转,驱动工作台向前或向下进给。手柄打“向后”或“向上”时,压下行程开关SQ4,使SQ4的动合触头闭合,动断触头断开,电源由纵向进给行程开关soi和s02的动断触头提供。同时,接触器KM4得电吸合,电动机M3反向旋转,驱动工作台向后或向上进给。 为了明确地反映电路中设置的工作台线性进给各方向间,工作台线性进给与圆工作台间,工作台进给与冲动间的联锁制约,图6-7绘出了工作台线性进给,工作台冲动及圆工作台操作的电流通路。从图6-7中不难看出:①工作台纵向进给手柄和横向及升降手柄同时被压下时,进给电动机将断电。②圆工作台工作时,工作台线性操作两个十字手柄的任何动作也使进给电动机断电。③进给冲动操作时,工作台线性操作两个十字手柄必须在停止位置。 主轴制动开关SA2打到制动时,切断控制电路电源,使所有电动机停止转动。SQ6为主轴电动机冲动行程开关。冲动类似于电动机点动,便于离合器挂挡。 三、X62W万能铣床PLC控制方案 1.PLC机型选择及硬件连接 X62W万能铣床的继电接触器电路看起来并不太复杂,但经以上分析后可知道其中包含了许多联锁环节。它们是: (])主轴电动机与进给电动机的联锁。这是电气上的联锁。从图6-6可以知道,进给电动机接触器KM3、KM4的电源只有当KM1或KM2接通时才能接通(线号17~23)。 (2)工作台各进给方向上的联锁。这是机械及电气的双重联锁,工作台纵向进给操作手柄及工作台横向及升降进给操作手柄是十字型操作手柄,手柄每次操作只能拨向某一个位置,这是机械联锁。此外从图6-7中可以知道,当这两只操作手柄同时从中间位置移开时,KM3及KM4的电流通道即被切断,这是电气联锁。 (3)线性进给运动工作台与圆工作台间的联锁。从图6-7分析可知,当使用圆工作台时,SQ1~SQ4中任一限位开关动作时,KM3将断电。 图6-7 线工作台、圆工作台及进给冲动电流通路图 (a)线工作台时电流通路;(b)工作台冲动操作电流通路;(c)圆工作台时电流通路 (4)工作台冲动与正常进给的联锁。为了在使用PLC作为主要控制装置后以上联锁功能都得以保留,以上联锁所涉及的器件都需接入PLC的输入口,这包括SQ1~SQ4,SB3~SB6。SA3的处理则不同,分析表6-5后可以知道,由于SA3只有断开及接通两个工作位置,它的三处接点可以用一对触点的状态表示。因而只选继电器图6-6中接于29~31点的一对触点接入PLC,且以断开为常态。经统计,以上器件再加上各种按钮及冲动开关等器件,铣床控制所需输入口为12个。在具体连接时,这些器件的串联及并联触点均在连接后接入PLC,且热继电器触点均串在输出器件电路中,不占用输入口。在考虑输出口数量时,注意到输出器件有两个电压等级,并将控制逻辑简单的电路,如KM2的动断触点对YC2的控制,直接在PLC机外连接,不再通过PLC。这样输出口分为两组连接点。依输入输出口的数量及控制功能选取西门子CPU224机一台,输入输出口接线图如图6-8所示。图6-8中“2”及“3”接控制变压器127V电源。

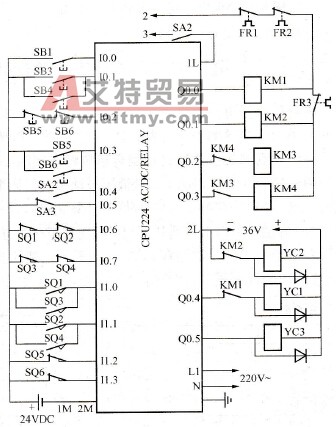

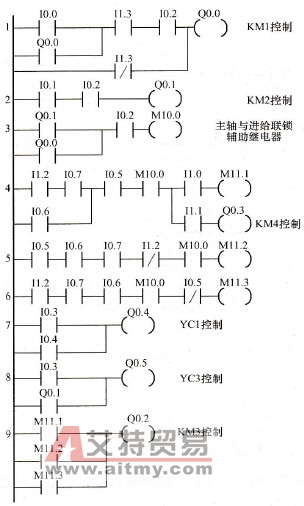

图6-7 线工作台、圆工作台及进给冲动电流通路图 (a)线工作台时电流通路;(b)工作台冲动操作电流通路;(c)圆工作台时电流通路 (4)工作台冲动与正常进给的联锁。为了在使用PLC作为主要控制装置后以上联锁功能都得以保留,以上联锁所涉及的器件都需接入PLC的输入口,这包括SQ1~SQ4,SB3~SB6。SA3的处理则不同,分析表6-5后可以知道,由于SA3只有断开及接通两个工作位置,它的三处接点可以用一对触点的状态表示。因而只选继电器图6-6中接于29~31点的一对触点接入PLC,且以断开为常态。经统计,以上器件再加上各种按钮及冲动开关等器件,铣床控制所需输入口为12个。在具体连接时,这些器件的串联及并联触点均在连接后接入PLC,且热继电器触点均串在输出器件电路中,不占用输入口。在考虑输出口数量时,注意到输出器件有两个电压等级,并将控制逻辑简单的电路,如KM2的动断触点对YC2的控制,直接在PLC机外连接,不再通过PLC。这样输出口分为两组连接点。依输入输出口的数量及控制功能选取西门子CPU224机一台,输入输出口接线图如图6-8所示。图6-8中“2”及“3”接控制变压器127V电源。 图6-8 X62W万能铣床PLC接线图 2.X62W万能铣床PLC程序设计 仍使用梯形图设计X62W万能铣床PLC程序。设计的基本原则仍是“复述”原继电器电路所表述的逻辑内容。由于梯形图总是针对输出列写支路的,可以根据继电器线路中KM1的逻辑关系绘出梯形图的第1个支路,可以根据KM2的逻辑关系绘出第2个支路。为了表达继电器线路图6-6中主轴电动机与进给电动机的联锁,选取辅助继电器M10.0绘第3个支路。M10.0支路中的触点可结合继电器图6-6中“23”号线得电的条件绘出。第4、5、6支路表达的是线性工作台进给、进给冲动及圆工作台的工作逻辑,这三个支路的绘出,主要依据是这三种工况中继电器电路中电流的流动过程。这样做,既保留了原电路的逻辑关系,又简化了梯形图的结构,是由继电器电路设计梯形图时常用的方法。作为设计结果的梯形图如图6-9所示。图6-9中最后的三个支路是针对电磁阀YC1、YC3及KM3的。由于梯形图中4、5、6三个支路都与KM3有关,依PLC中不允许出现双线圈的规定,在梯形图中选用了M11.1~M11.3三只辅助继电器。

图6-8 X62W万能铣床PLC接线图 2.X62W万能铣床PLC程序设计 仍使用梯形图设计X62W万能铣床PLC程序。设计的基本原则仍是“复述”原继电器电路所表述的逻辑内容。由于梯形图总是针对输出列写支路的,可以根据继电器线路中KM1的逻辑关系绘出梯形图的第1个支路,可以根据KM2的逻辑关系绘出第2个支路。为了表达继电器线路图6-6中主轴电动机与进给电动机的联锁,选取辅助继电器M10.0绘第3个支路。M10.0支路中的触点可结合继电器图6-6中“23”号线得电的条件绘出。第4、5、6支路表达的是线性工作台进给、进给冲动及圆工作台的工作逻辑,这三个支路的绘出,主要依据是这三种工况中继电器电路中电流的流动过程。这样做,既保留了原电路的逻辑关系,又简化了梯形图的结构,是由继电器电路设计梯形图时常用的方法。作为设计结果的梯形图如图6-9所示。图6-9中最后的三个支路是针对电磁阀YC1、YC3及KM3的。由于梯形图中4、5、6三个支路都与KM3有关,依PLC中不允许出现双线圈的规定,在梯形图中选用了M11.1~M11.3三只辅助继电器。 图6-9 X62W万能铣床PLC梯形图

图6-9 X62W万能铣床PLC梯形图

点击排行

PLC编程的基本规则

PLC编程的基本规则