您现在的位置是:首页 > PLC技术 > PLC技术

基于S7-200 PLC的饮料灌装线控制系统设计

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介1 .控制要求 如图 4-25 所示为某流质饮料灌装生产线的简化示意图,在传送带上设有灌装工位和封盖工位,能自动完成饮料的灌装及封盖操作。 图 4-25 灌装生产线示意图 传送带由电机

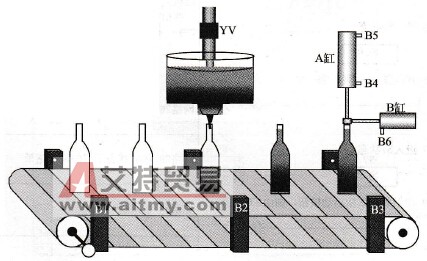

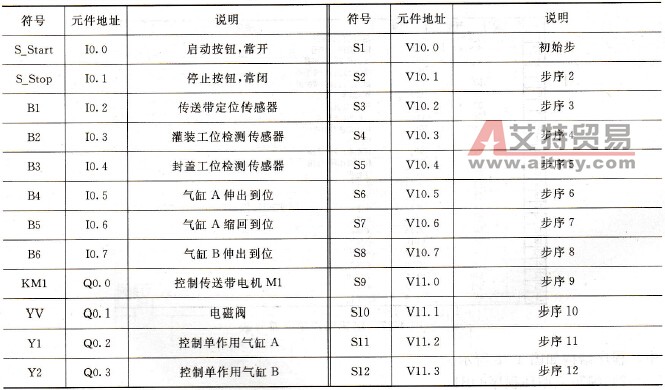

1.控制要求 如图4-25所示为某流质饮料灌装生产线的简化示意图,在传送带上设有灌装工位和封盖工位,能自动完成饮料的灌装及封盖操作。 图4-25 灌装生产线示意图 传送带由电机M1驱动,传送带上设有定位传感器B1、灌装工位工件传感器B2和封盖工位工件传感器B3,在封盖工位上有A缸和B缸2个单作用气缸,在A缸上有2个位置传感器,A缸伸出到位时B4动作,A缸缩回到位时B5动作,在B缸上设有1个传感器,当B缸伸出到位时B6动作。 按启动按钮传送带开始转动,若定位传感器Bl动作,表示饮料瓶已到达一个工位,传送带应立即停止,此时如果在灌装工位上有饮料瓶,则由电磁阀YV对饮料瓶进行3s定时灌装;如果在封盖工位上有饮料瓶,则执行封盖操作:首先B缸将瓶盖送出,B6动作时表示瓶盖已送到位,然后A缸开始执行封压,当B4动作时,表示瓶盖已压到位,1s后A缸缩回,当B5动作时表示A缸已缩回到位,然后B缸缩回,1s后传送带转动。任何时候按停止按钮,应立即停止正在执行的工作:传送带电机停止、电磁阀关闭、气缸归位。 2.任务分析 分析上述要求,由于饮料的灌装与封盖是同时进行,而且动作时间并不相同,因此应使用并进分支流程设计顺序功能图,如图4-26所示。系统设计12个状态:S1为初始状态、S2为传送带动作;S3~S5为灌装过程控制;S6~S12为封盖过程控制。 3.实施方案 (1) PLC系统资源分配 饮料灌装生产线控制系统所用资源如表4-3所列。 表4-3 饮料灌装线元件分配

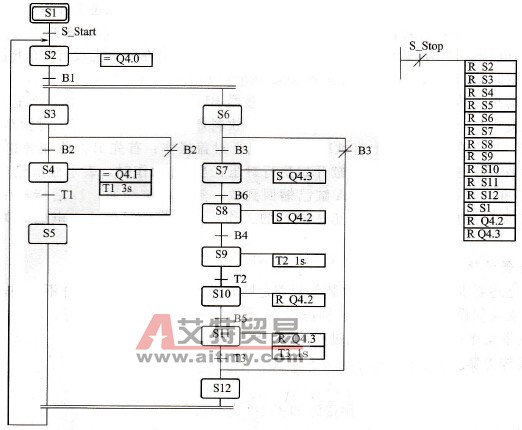

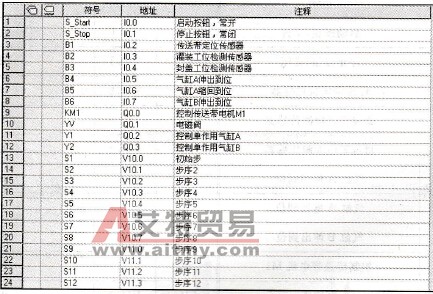

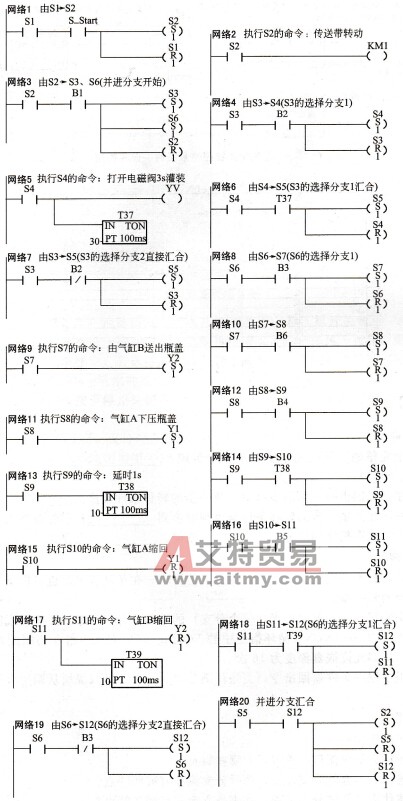

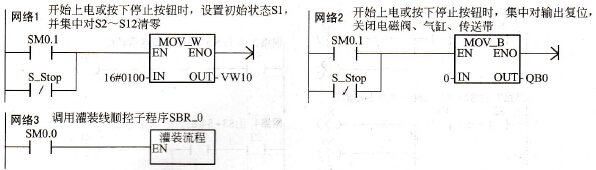

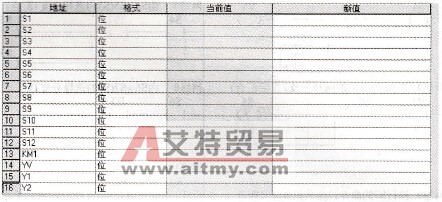

图4-25 灌装生产线示意图 传送带由电机M1驱动,传送带上设有定位传感器B1、灌装工位工件传感器B2和封盖工位工件传感器B3,在封盖工位上有A缸和B缸2个单作用气缸,在A缸上有2个位置传感器,A缸伸出到位时B4动作,A缸缩回到位时B5动作,在B缸上设有1个传感器,当B缸伸出到位时B6动作。 按启动按钮传送带开始转动,若定位传感器Bl动作,表示饮料瓶已到达一个工位,传送带应立即停止,此时如果在灌装工位上有饮料瓶,则由电磁阀YV对饮料瓶进行3s定时灌装;如果在封盖工位上有饮料瓶,则执行封盖操作:首先B缸将瓶盖送出,B6动作时表示瓶盖已送到位,然后A缸开始执行封压,当B4动作时,表示瓶盖已压到位,1s后A缸缩回,当B5动作时表示A缸已缩回到位,然后B缸缩回,1s后传送带转动。任何时候按停止按钮,应立即停止正在执行的工作:传送带电机停止、电磁阀关闭、气缸归位。 2.任务分析 分析上述要求,由于饮料的灌装与封盖是同时进行,而且动作时间并不相同,因此应使用并进分支流程设计顺序功能图,如图4-26所示。系统设计12个状态:S1为初始状态、S2为传送带动作;S3~S5为灌装过程控制;S6~S12为封盖过程控制。 3.实施方案 (1) PLC系统资源分配 饮料灌装生产线控制系统所用资源如表4-3所列。 表4-3 饮料灌装线元件分配 (2)编辑符号表 打开STEP 7-Micro/Win,执行“文件”→“保存”菜单命令,将新建项目命名为“灌装流程控制”。打开用户定义符号表编辑器,然后按图4-27编辑符号表。 (3)程序设计 1)编写顺序功能图子程序SBR_0 根据图4-26所示的顺序功能图编写梯形图,将顺序功能图放置在一个子程序SBR_0中,程序结构如图4-28所示: 2)编写主循环程序OB1 在主循环程序081中调用顺序功能图子程序SBR_0,并编写初始化及停止控制程序,程序结构如图4-29所示。

(2)编辑符号表 打开STEP 7-Micro/Win,执行“文件”→“保存”菜单命令,将新建项目命名为“灌装流程控制”。打开用户定义符号表编辑器,然后按图4-27编辑符号表。 (3)程序设计 1)编写顺序功能图子程序SBR_0 根据图4-26所示的顺序功能图编写梯形图,将顺序功能图放置在一个子程序SBR_0中,程序结构如图4-28所示: 2)编写主循环程序OB1 在主循环程序081中调用顺序功能图子程序SBR_0,并编写初始化及停止控制程序,程序结构如图4-29所示。 图4-26 灌装生产线的顺序功能图

图4-26 灌装生产线的顺序功能图 图4-27 编辑用户定义符号表 4.方案调试 在STEP 7-Micro/Win环境下执行全编译命令,并将编译结果下载到PLC,然后将PLC的工作模式开关切换到RUN位置。打开状态表,然后按图4-30编辑状态表,再按工具栏上的趋势图工具

图4-27 编辑用户定义符号表 4.方案调试 在STEP 7-Micro/Win环境下执行全编译命令,并将编译结果下载到PLC,然后将PLC的工作模式开关切换到RUN位置。打开状态表,然后按图4-30编辑状态表,再按工具栏上的趋势图工具![]() ,在线观察各状态的变化。

,在线观察各状态的变化。 图4-28 灌装生产线顺序控制子程序SBR_0

图4-28 灌装生产线顺序控制子程序SBR_0 图4-29 灌装生产线控制系统的主循环程序OB1

图4-29 灌装生产线控制系统的主循环程序OB1 图4-30 编辑状态表

图4-30 编辑状态表

点击排行

PLC编程的基本规则

PLC编程的基本规则