您现在的位置是:首页 > PLC技术 > PLC技术

采用PLC及变频器的桥式起重机控制电路

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介传统桥式起重机的电力拖动系统采用交流绕线转子异步电动机转子串电阻的方法启动和调速,采用继电接触器控制,该系统的主要缺点有: (1) 桥式起重机工作环境恶劣,工作繁忙,电

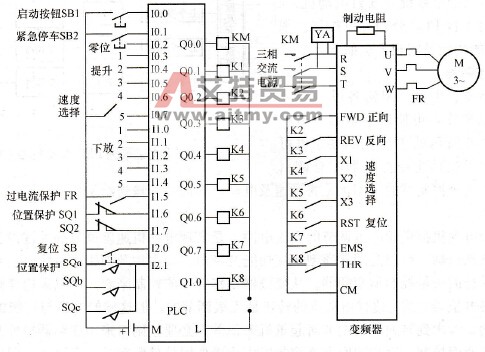

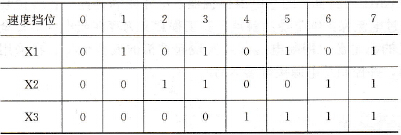

传统桥式起重机的电力拖动系统采用交流绕线转子异步电动机转子串电阻的方法启动和调速,采用继电接触器控制,该系统的主要缺点有: (1)桥式起重机工作环境恶劣,工作繁忙,电动机以及所串电阻烧损和断裂故障时有发生。 (2)继电接触器控制系统可靠性差,操作复杂,故障率高。 (3)转子串电阻调速,机械特性软,负载变化时转速也变化,调速效果不理想。 (4)所串电阻长期发热,电能浪费大,效率低。 第二节中提出了用主令控制器及PLC模拟凸轮控制的电气改造方案可以降低起重机操作工人的劳动强度,减少系统中的触点数目,在一定程度上提高了设备的可靠性,但没有从根本上解决以上这些问题。 近年来,随着计算机技术和电力电子器件的迅猛发展,电气传动和自动控制领域也日新月异。其中,具有代表性的是交流变频装置和可编程控制器获得了广泛的应用,为PLC控制的变频调速技术在桥式起重机拖动系统中的应用提供了有利条件。 一、系统硬件构成及各部分的功能 PLC控制的桥式起重机变频调速系统框图如图9-8所示。 图9-8 桥式起重机PLC及变频器系统框图 桥式起重机大车、小车、主钩、副钩电动机都需独立运行,大车为两台电动机同步拖动,所以整个系统有5台电动机,4台变频器,由4台PLC分别加以控制。图9-8中各部件的功能及实现方法如下: 1.主令控制器 大车、小车、主钩、副钩各设一台主令控制器分别操作,可使用本章第二节中分合表如表9-6所示的主令控制器,也可使用图9-6所示三挡主令控制器配合两只按钮的方案。主令控制器的作用仍是将调速及电动机转向命令输送给系统。 2.变频器 变频器为电动机提供频率可调节的交流电源,是实现电动机速度调节的关键设备。大车、小车是普通反抗性负载,可以配用普通型或高功能变频器,而主钩及副钩是位能性负载,应配用可实现四象限运行的矢量控制型变频器。从变频器工作频率的控制来看,可以采用变频器模拟量电压控制端加接电位器方式,这样电动机的转速是无级调节的。但这样的方案与传统的起重机操作方式相差较远。考虑到转速平滑调节对起重机来说并不必要,则可采用变频器机外开关多段速度选择方式实现速度控制,这和选取主令控制器作为操作器件是配套的。采用变频器后,电动机的正反转控制也变得简单了,不再需要使用接触器交换电源的相序,只要操作变频器的相序控制端口就可以了。 起重机变频器,特别是主钩及副钩变频器,需配用制动电阻。起重机放下重物时,由于重力作用电动机将处于再生制动状态,拖动系统的动能要反馈到变频器直流电路中,使直流电压不断上升,甚至达到危险的地步。因此,必须将再生到直流电路里的能量消耗掉,使直流电压保持在允许范围内。制动电阻就是用来消耗这部分能量的。 3.电源及安保系统 通过本章第一节的讨论不难知道,起重机的保护中有一个重要的手段是电源控制,当出现任何意外时,首先是断开起重机的电源接触器KM1,这时起重机各环节的电磁抱闸动作产生制动作用,保障设备及人身安全。这套机制在采用变频器之后仍将保留。电路形式与图9-2(b)中电源控制电路类似。 4.电动机 采用变频器的交流起重机各电动机,可以使用专用的变频调速起重电动机,也可以用起重机原有的绕线转子电动机,将转子绕组短接就可以了。 5.可编程控制器 可编程控制器完成系统逻辑控制部分,含接受主令控制器送来的操作信号、对变频器的控制及系统的安全保护,是系统的核心。现仍以大车为例说明PLC的接线及工作过程。 大车PLC及变频器的接线示意图如图9-9所示。图中,起重机的起动按钮、紧急停车按钮,主令控制器的11个挡位的接点,及系统安保用各种限位设备都接在PLC的输入口上。输出口上接的是许多小型继电器。它们是用来控制变频器的输出相序及频率的,其中K1控制变频器的正向相序端,K2控制变频器的反向相序端,当K1及K2中其一接通时,变频器输出一定相序的电源,当二者都接通或都不接通时,变频器中止电源的输出。K3、K4、K5所连接的X1、X2、X3为变频器的多段频率选择端,利用这三个端子的组合,可有7种速度选择,具体的速度值可通过变频器的功能码设定,本例中只用了其中的5挡速度。X1、X2、X3的组合与速度挡位的关系如表9-10所示。

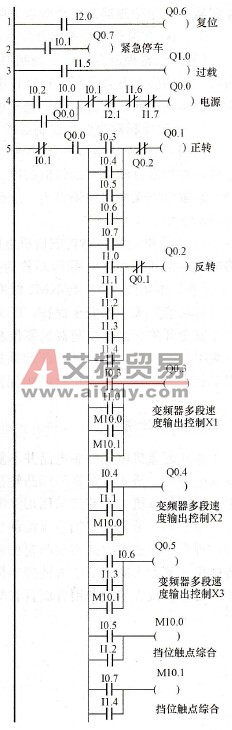

图9-8 桥式起重机PLC及变频器系统框图 桥式起重机大车、小车、主钩、副钩电动机都需独立运行,大车为两台电动机同步拖动,所以整个系统有5台电动机,4台变频器,由4台PLC分别加以控制。图9-8中各部件的功能及实现方法如下: 1.主令控制器 大车、小车、主钩、副钩各设一台主令控制器分别操作,可使用本章第二节中分合表如表9-6所示的主令控制器,也可使用图9-6所示三挡主令控制器配合两只按钮的方案。主令控制器的作用仍是将调速及电动机转向命令输送给系统。 2.变频器 变频器为电动机提供频率可调节的交流电源,是实现电动机速度调节的关键设备。大车、小车是普通反抗性负载,可以配用普通型或高功能变频器,而主钩及副钩是位能性负载,应配用可实现四象限运行的矢量控制型变频器。从变频器工作频率的控制来看,可以采用变频器模拟量电压控制端加接电位器方式,这样电动机的转速是无级调节的。但这样的方案与传统的起重机操作方式相差较远。考虑到转速平滑调节对起重机来说并不必要,则可采用变频器机外开关多段速度选择方式实现速度控制,这和选取主令控制器作为操作器件是配套的。采用变频器后,电动机的正反转控制也变得简单了,不再需要使用接触器交换电源的相序,只要操作变频器的相序控制端口就可以了。 起重机变频器,特别是主钩及副钩变频器,需配用制动电阻。起重机放下重物时,由于重力作用电动机将处于再生制动状态,拖动系统的动能要反馈到变频器直流电路中,使直流电压不断上升,甚至达到危险的地步。因此,必须将再生到直流电路里的能量消耗掉,使直流电压保持在允许范围内。制动电阻就是用来消耗这部分能量的。 3.电源及安保系统 通过本章第一节的讨论不难知道,起重机的保护中有一个重要的手段是电源控制,当出现任何意外时,首先是断开起重机的电源接触器KM1,这时起重机各环节的电磁抱闸动作产生制动作用,保障设备及人身安全。这套机制在采用变频器之后仍将保留。电路形式与图9-2(b)中电源控制电路类似。 4.电动机 采用变频器的交流起重机各电动机,可以使用专用的变频调速起重电动机,也可以用起重机原有的绕线转子电动机,将转子绕组短接就可以了。 5.可编程控制器 可编程控制器完成系统逻辑控制部分,含接受主令控制器送来的操作信号、对变频器的控制及系统的安全保护,是系统的核心。现仍以大车为例说明PLC的接线及工作过程。 大车PLC及变频器的接线示意图如图9-9所示。图中,起重机的起动按钮、紧急停车按钮,主令控制器的11个挡位的接点,及系统安保用各种限位设备都接在PLC的输入口上。输出口上接的是许多小型继电器。它们是用来控制变频器的输出相序及频率的,其中K1控制变频器的正向相序端,K2控制变频器的反向相序端,当K1及K2中其一接通时,变频器输出一定相序的电源,当二者都接通或都不接通时,变频器中止电源的输出。K3、K4、K5所连接的X1、X2、X3为变频器的多段频率选择端,利用这三个端子的组合,可有7种速度选择,具体的速度值可通过变频器的功能码设定,本例中只用了其中的5挡速度。X1、X2、X3的组合与速度挡位的关系如表9-10所示。 图9-9 大车PLC及变频器接线示意图 二、系统的软件设计 PLC程序的编制以实现PLC在系统中的任务为目标。编制好的梯形图如图9-10所示。其基本功能如下: 1.系统的安全保护 梯形图的前四个支路完成系统的安全保护。其中过载为过电流继电器动作,紧急停车为应急控制开关,复位为故障排除后重新工作时的复位按钮。起重机的安保主要体现在电源控制上,其一是只有所有的操作开关均位于零位时才能接通系统的总电源,其二是系统的所有的安全位置保护、应急保护都通过总电源实现控制。

图9-9 大车PLC及变频器接线示意图 二、系统的软件设计 PLC程序的编制以实现PLC在系统中的任务为目标。编制好的梯形图如图9-10所示。其基本功能如下: 1.系统的安全保护 梯形图的前四个支路完成系统的安全保护。其中过载为过电流继电器动作,紧急停车为应急控制开关,复位为故障排除后重新工作时的复位按钮。起重机的安保主要体现在电源控制上,其一是只有所有的操作开关均位于零位时才能接通系统的总电源,其二是系统的所有的安全位置保护、应急保护都通过总电源实现控制。 图9-10 大车控制梯形图(局部) 2.对变频器的控制 对变频器的控制有两个方面。其一为相序控制,通过Q0.1及Q0.2连接的继电器K1、K2控制变频器的相序控制端口实现。结合梯形图可知,决定转向的正是主令控制器的各个触点。其二是变频器的输出频率控制,是通过主令控制器的触点控制Q0.3、Q0.4、Q0.5的组合实现的。例如,针对表9-10中的速度挡位3,变频器的X1、X2应接通,X3应断开。从图9-9中可知,速度3挡时I0.5及I1.2接通.因而梯形图中有I0.5及I1.2动合触点并联控制M10.0,及M10.0接通时Q0.3、Q0.4接通的内容。梯形图中M10.0及M10.1是为了进行挡位信号的综合引入的辅助继电器。 表9-10 变频器多段频率选择端子状态表

图9-10 大车控制梯形图(局部) 2.对变频器的控制 对变频器的控制有两个方面。其一为相序控制,通过Q0.1及Q0.2连接的继电器K1、K2控制变频器的相序控制端口实现。结合梯形图可知,决定转向的正是主令控制器的各个触点。其二是变频器的输出频率控制,是通过主令控制器的触点控制Q0.3、Q0.4、Q0.5的组合实现的。例如,针对表9-10中的速度挡位3,变频器的X1、X2应接通,X3应断开。从图9-9中可知,速度3挡时I0.5及I1.2接通.因而梯形图中有I0.5及I1.2动合触点并联控制M10.0,及M10.0接通时Q0.3、Q0.4接通的内容。梯形图中M10.0及M10.1是为了进行挡位信号的综合引入的辅助继电器。 表9-10 变频器多段频率选择端子状态表 利用PLC控制的变频调速技术.桥式起重机拖动系统的各挡速度、加速时间都可根据现场情况由变频器设置,调整方便。负载变化时,各挡速度基本不变,调速性能好。本文只以大车电动机的控制分析了系统的硬件构成和软件设计。其他电动机的控制原理相同,只是电动机工作状态和工作过程稍有区别,在此基础上略作修改即可。

利用PLC控制的变频调速技术.桥式起重机拖动系统的各挡速度、加速时间都可根据现场情况由变频器设置,调整方便。负载变化时,各挡速度基本不变,调速性能好。本文只以大车电动机的控制分析了系统的硬件构成和软件设计。其他电动机的控制原理相同,只是电动机工作状态和工作过程稍有区别,在此基础上略作修改即可。

点击排行

PLC编程的基本规则

PLC编程的基本规则