您现在的位置是:首页 > PLC技术 > PLC技术

基于PLC的三相异步电动机降压起动控制系统的改

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介三相交流异步电动机采用以上各种控制线路起动时,加在电动机定子绕组上的电压为线路的额定电压,属于全压起动,也称为直接起动。直接起动的优点是电气设备少,线路简单,维修

三相交流异步电动机采用以上各种控制线路起动时,加在电动机定子绕组上的电压为线路的额定电压,属于全压起动,也称为直接起动。直接起动的优点是电气设备少,线路简单,维修量较小。异步电动机直接起动时,起动电流一般为其额定电流的4~7倍。在电网电源变压器容量不够大而电动机功率又较大的情况下,直接起动将导致电网中电源变压器输出电压下降,不仅减小了电动机本身的起动转矩,而且会影响同一供电线路中其他电器设备的正常工作。因此,对于较大容量的电动机一般需要采用降压起动。

通常规定电源容量在180VA以上,电动机容量在7kW以下的三相异步电动机可以采用直接起动,凡不满足上述条件的,均采用降压起动。

降压起动是指利用起动设备将电压适当降低之后加到电动机的定子绕组上进行起动,待电动机起动运转达到一定转速后,再使其电压恢复到额定值正常运转。由于电流随电压的降低而减小,所以降压起动达到了减小起动电流的目的。但是,由于电动机转矩与电压的平方成正比,所以降压起动也将导致电动机的起动转矩大为降低。因此一般要求降压起动在空载或轻载的情况下起动。

三相异步电动机常见的降压起动方法有四种:定子绕组串电阻降压起动;自耦变压器降压起动;Y-△降压起动;延边△降压起动。

本文艾特贸易网小编主要介绍定子绕组串电阻降压起动和Y-△降压起动控制电路以及用PLC改造的方法。

一、定子绕组串电阻降压起动控制线路

1.电气控制原理图

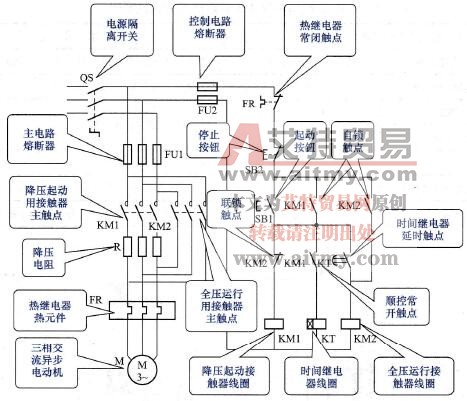

图6-47所示即为定子绕组串电阻降压起动控制线路的电气原理图。

图6-47 定子绕组串电阻降压起动控制线路

线路工作原理如下所述:先合上电源开关QS。

停止时,按下SB2即可实现。

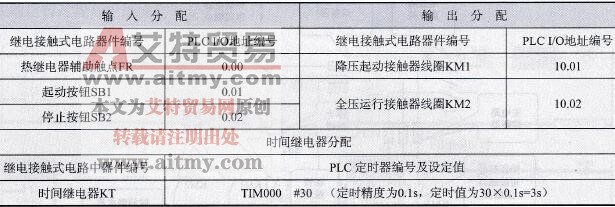

2.PLC的I/O分配表

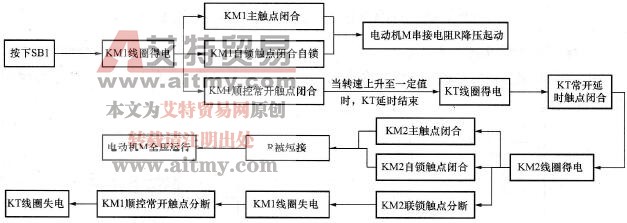

上述电路中,输入设备有热继电器辅助触点FR、起动按钮SB1、停止按钮SB2;输出设备有降压起动接触器KM1线圈、全压运行接触器线圈KM2。另外电气原理图中还用到了定时元件KT来实现延时。根据以上电器设备将PLC的I/O地址及定时器编号分配给它们即可得到表6-9所示的I/O地址分配表。

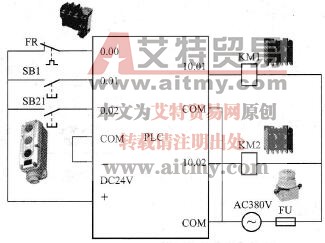

3.PLC外围接线图

根据以上I/O地址分配表结合控制电路绘制出用PLC实现降压启动的PLC外围接线图,如图6-48所示。

表6-9 用PLC控制串电阻降压起动的I/O分配表

图6-48 具有降压起动功能的PLC控制系统接线图

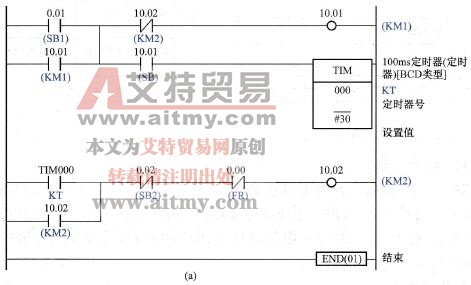

4.绘制梯形图及指令表程序

根据电路功能及PLC的I/O地址分配表编制具有降压起动功能的梯形图及指令表程序,如图6-49所示。

(a)梯形图

(b)指令表

图6-49 用PLC控制定子绕组串电阻降压起动梯形图及指令表程序

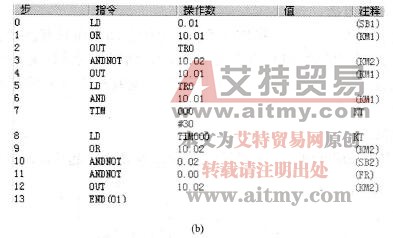

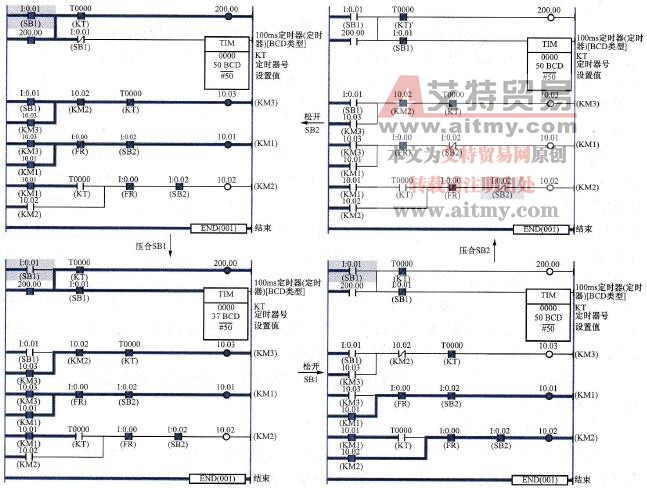

下面以上述梯形图程序的动态运行过程来具体讲述程序的执行过程,如图6-50所示。

图6-50 降压起动梯形图程序动态运行过程

停车时,只需压合PLC外接端子上的常开停止按钮SB2,则梯形图程序中与之对应的0.02触点经过对SB2映射到输入映像寄存器中的“1”状态“取反”运算而断开,切断内部10.02线圈的能流,使其失电并解除自锁,它的硬触点断开切断KM2线圈的电流,使其失去电磁吸力,主触点分断电动机电源使电动机停转。

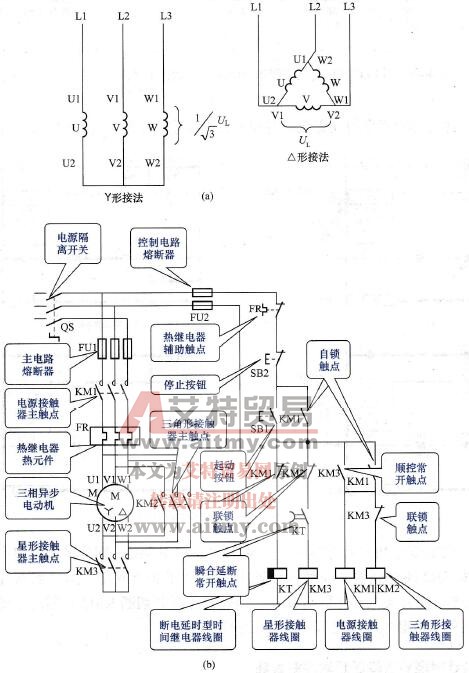

二、断电延时型Y-△降压起动控制线路

Y-△降压起动是指电动机起动时,把定子绕组接成Y形,以降低起动电压,限制起动电流。待电动机起动以后,再把定子绕组改接成△形,使电动机每相绕组承受380V的线电压而全压运行,如图6-51(a)所示。凡是在正常运行时定子绕组作△形连接的异步电动机,均可采用这种降压起动方法。

电动机起动时接成Y形,加在每相定子绕组上的起动电压只有△接法的1/√3,起动电流为△接法的1/3,起动转矩也只有△接法的1/3。所以这种降压起动接法,只适用于轻载或空载情况下起动。下面介绍采用断电延时型时间继电器的Y-△降压起动控制线路及其PLC控制系统。

1.电气控制原理图

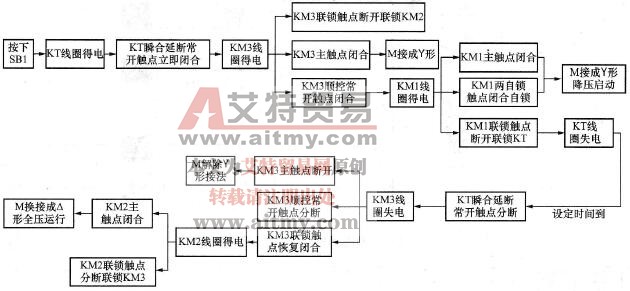

图6-51 (b)即为采用断电延时型时间继电器的Y-△降压起动控制线路的电气原理图。

图6-51 断电延时型Y-△降压起动控制线路

(a)电动机绕组的接法;(b)控制线路图

电路工作原理简述如下:先合上电源开关QS。

停止时,按下停止按钮SB2,所有接触器、继电器线圈电流回路均被切断,所有接触器的触点复位,电动机电源被切断而停转。

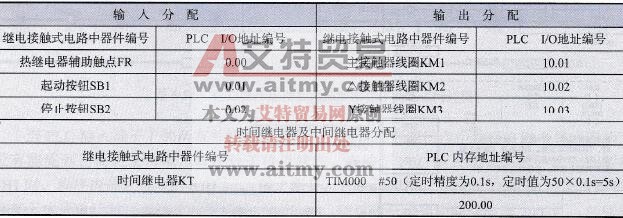

2.PLC的I/O分配表

以上Y-△降压起动控制线路中的输入设备有热继电器辅助常闭触点FR、起动按钮SB1、停止按钮SB2;输出设备有主接触器KM1线圈、△形接触器线圈KM2、Y形接触器线圈KM3;另外还有时间继电器线圈KT。现将PLC中的输入/输出继电器(地址)以及定时器地址分配给上述输入/输出设备及时间继电器即可得表6-10所示I/O地址分配表。

表6-10 用PLC控制电动机Y-△降压起动控制的I/O分配表

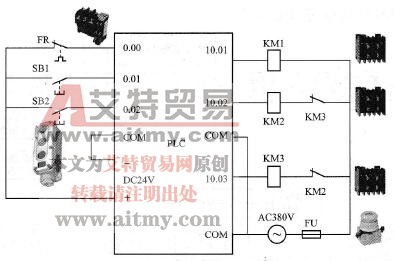

3.PLC外围接线图

根据Y-△降压起动控制线路的控制要求和I/O地址分配表绘制出用PLC控制电动机Y-△降压起动的PLC外围接线如图6-52所示。

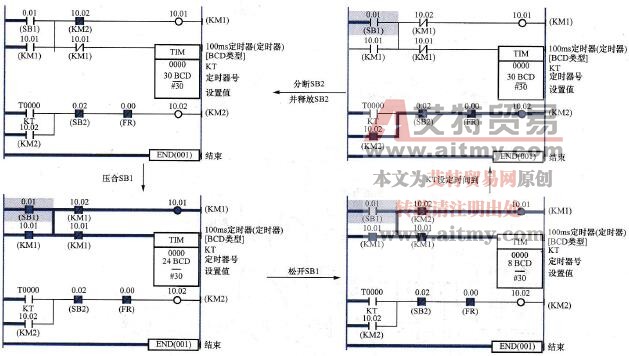

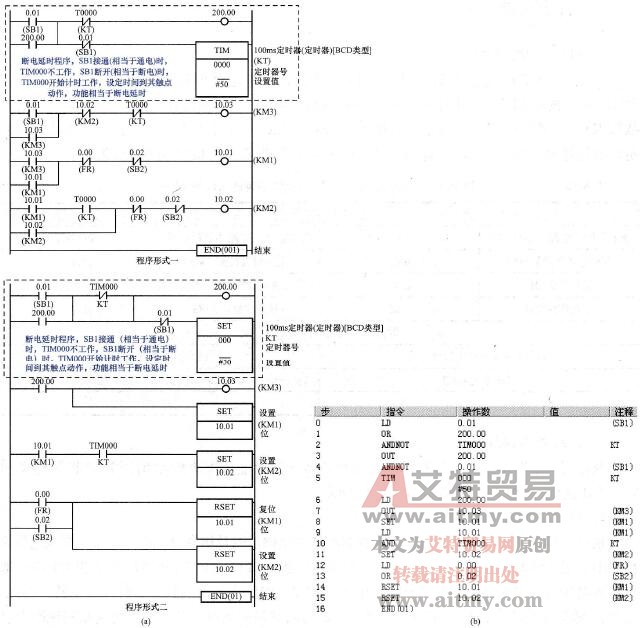

4.编制梯形图及指令表程序

根据上述PLC的I/O地址分配表及控制功能绘制梯形图及指令表程序。注意,在该电气原理图中采用了断电延时型的时间继电器,而在绝大部分PLC(特别是小型和微型PLC)中一般只有通电延时的定时器,其功能对应继电接触式控制电路中的通电延时型时间继电器。因此,在PLC梯形图程序中必须使用通电延时定时器与内部辅助继电器进行合理组合来实现断电延时功能。具体可以采用艾特贸易网前面所介绍的方法编写其梯形图及指令表程序,如图6-53所示。

图6-52 PLC控制电动机Y-△降压起动外围接线图

图6-53 Y-△降压起动控制的梯形图及指令表程序

(a)梯形图;(b)程序形式二的指令表

下面以程序形式一的动态运行过程图来具体讲述图6-53所示的Y-△降压起动控制梯形图程序的工作原理,如图6-54所示。

图6-54 Y-△降压起动控制梯形图程序动态运行过程

当PLC输入端子上的所有外接按钮均未压合时,梯形图程序中的所有继电器线圈均因没有能流到达而无法得电,程序处于待机状态。当按下PLC输入端子上的外接起动按钮SB1时,程序内部之对应的0.01常闭触点随之断开,首先切断定时器线圈TIM000的能流路径,使其无法通电计时,以防计时不精确;0.01常开触点随后闭合接通中间继电器200.00线圈的能流通路,使其得电并自锁。输出继电器10.03线圈和10.01线圈的能流路径也相继接通而得电,它们的物理触点也随之闭合而接通接触器KM3、KM1线圈的电流回路,电动机被接成Y形通电而降压起动。当松开起动按钮SB1,程序内部与之对应的0.01常开触点随之断开,0.01常闭触点也随后闭合,定时器TIM000线圈获得能流开始倒计时。设定时间到定时器的所有触点动作,一方面串联在10.03线圈支路和200.00线圈支路中的TIM000常闭触点断开以切断其能流使其失电并解除自锁;另一方面TIM000常开闭触点接通10.02线圈使其得电并自锁。此时内部继电器已由之前的10.01线圈、10.03线圈得电换接成由10.01线圈和10.02线圈得电,受其控制的外部KM1和KM3线圈通电,电动机换接成△全压运行。

点击排行

PLC编程的基本规则

PLC编程的基本规则