您现在的位置是:首页 > PLC技术 > PLC技术

电加热控制

![]() 来源:艾特贸易2019-02-27

来源:艾特贸易2019-02-27

简介电加热的使用极其广泛。电加热的方式有利用电阻直接发热的,有用来产生红外线及远红外线的、有利用高频或工频感应加热的等,但作为电加热元件使用的电加热棒是最常见的,它简

电加热的使用极其广泛。电加热的方式有利用电阻直接发热的,有用来产生红外线及远红外线的、有利用高频或工频感应加热的等,但作为电加热元件使用的电加热棒是最常见的,它简单、方便、价格相对较低、维护简单。但是它的缺点也是很明显的。其中加热不够均匀,各加热元件利用率差别较大,从而导致使用寿命长短不一,是每个维修人员都无能为力的。下面介绍的方案,可在一定程度上解决这一难题。

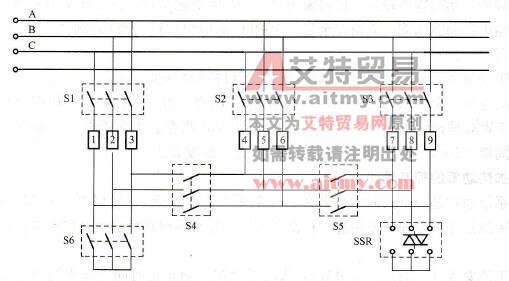

一、主电路原理

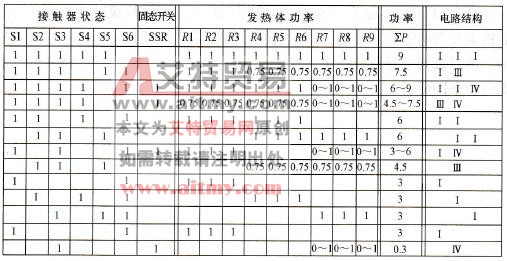

考虑到一般电加热功率普遍较大,为了对称起见,原则上应该使用以3倍数的加热元件。本例使用9只加热元件,每一只元件额定电压为220V,最大发热功率为P。为了得到从0~9P的连续可调功率,除了使用接触器进行电路切换外,还加配了一套三相固态开关。电路图如图7-44所示。不同组合时,各元件发热功率如图7-45所示,基本电路结构如图7-46所示。也可增加更复杂的元件组合,使得功率分挡更细,而仅使用一只单相固态开关。

为了使加热尽可能地均匀,须注意每一个加热元件在加热空间的布置,不能只考虑电源接线的方便。

不言而喻,加热系统的加热功率决定于被加热体所要求的热量。但是温度场一般都是不均匀的,有可能出现局部温度远高于测量点的温度的情况,这在有些情况时是不允许出现的。同一只加热元件,在不同的传热方式下,其表面温度可能相差很大。因此另一个问题应该注意,就是加热体的表面温度(功率密度,即单位表面积的发热功率)。例如加热油品时,可能要求功率密度每平方厘米不高于0. 5W,否则可能损坏油品,甚至会出现结焦现象。

图7-44 电加热主电路图

图7-45各元件发热功率图

图7-46基本电路结构图

(a)P=1.5;(b)P=3;(c)P=4.5;(d)P=0~3

二、主电路的控制和驱动

接触器的工作可由PLC的开关量输出口进行控制,而接触器的状态应该通过它的辅助触点由PLC的开关量输入口读入。为了保证安全,不能同时工作的接触器应在外部加配互锁电路,而且在输出控制信号时,必须充分考虑接触器的动作时间,先核实断开无误后再投入。

驱动时须注意以下几点。

(1)如果控制的频率较高,请将输出口改用品闸管输出口,以保证工作寿命。

(2)输出口的驱动能力应留有余量。由PLC的输出口进行直接控制有难度时,可加接中间继电器。

(3)因为被驱动的电磁线圈电感性极强,所以应加配吸收回路。

(4)固态开关由输出口以PWM(定周期脉冲调宽)方式进行控制,使用定时器可以方便地实现PWM输出。很多种PLC都有专用的PWM指令。工作周期和导通时间都应该是工频电源周期(20ms)的整数倍。SSR工作在过零触发方式。

三、加热功率的控制算法

加热系统通常是一个大时间常数和纯滞后系统(大惯性),使用PID控制,效果欠佳。笔者曾按照能量守恒定理,使用过带补偿的前馈加反馈的控制算法,效果不错。现简单介绍如下。

按照工艺要求(如温升、流量等),实时计算出当前单位时间所要求的热量Q。估计加热设备在单位时间、单位温差时释放(或吸收)的热容量q(此值最后由试验决定)。当温度上升时,计算出Q+q;当温度下降时,计算出Q-q。再折算成功率数Po,以此作为前馈值。然后根据反馈的温差,按比例计算当前控制功率P1,所以P0 +P1=P就是所要求的电加热功率。适当选用接触器控制字(即图7-45中的接触器状态)和SSR的导通占空比,输入所要求的功率即可。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)

点击排行

PLC编程的基本规则

PLC编程的基本规则