您现在的位置是:首页 > PLC技术 > PLC技术

用PLC系统控制钻床的工作过程

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介如图 3-3 所示,钻床在工作过程中主要分为以下几个阶段。 图 3-3 钻床的工作机制 (1) 图 3-3 中行程开关 SW1 SW2 阶段,离加工零件比较远时,为了提高工作效率,选择较高的进给速度,此

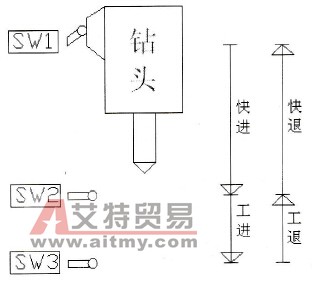

如图3-3所示,钻床在工作过程中主要分为以下几个阶段。 图3-3 钻床的工作机制 (1)图3-3中行程开关SW1→SW2阶段,离加工零件比较远时,为了提高工作效率,选择较高的进给速度,此为快进阶段。 (2)图3-3中SW2→SW3阶段,钻头离加工零件比较近时,为了使加工平稳,保证加工质量,选择较低的进给速度,此为工进阶段。 (3)当空加工完毕,钻头要退出工件时,由于SW3→SW2阶段钻头仍在工件内,为了避免钻头划伤孔的表面,选择较低的进给速度,此为工退阶段。 (4)图3-3中SW2→SW1的阶段,由于钻头离工件比较远,同样为了提高生产效率,选择较高的进给速度,此为快退阶段。 在快进、工进、工退和快退环节中,驱动钻头移动的电机转速不断发生变化,我们也正是通过控制电机的转速以及电机的正反转来满足控制要求。整个控制过程虽然可以用人工来实现,但是这就需要一个工人不停地调整驱动电机的转速和转向,一方面劳动强度大,另一方面控制也不会很精确。 为了达到精确的控制,可以通过PLC编程来实现。在钻头的整个行程中引入3个行程开关,利用3个开关断开和接通信号作为输入信号,然后执行用户编写的控制程序,将程序运行后产生的结果信号输出并放大来控制驱动电机,以达到控制目的。 如图3-4所示,包含了PLC循环执行的3个环节一一输入、执行用户程序和输出环节。开关SW0是控制钻床的电源,只有当SWO接通并处于高电平时,接下来的步骤才能执行。

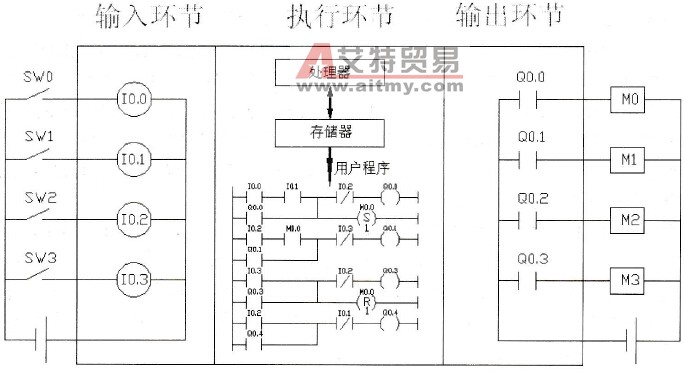

图3-3 钻床的工作机制 (1)图3-3中行程开关SW1→SW2阶段,离加工零件比较远时,为了提高工作效率,选择较高的进给速度,此为快进阶段。 (2)图3-3中SW2→SW3阶段,钻头离加工零件比较近时,为了使加工平稳,保证加工质量,选择较低的进给速度,此为工进阶段。 (3)当空加工完毕,钻头要退出工件时,由于SW3→SW2阶段钻头仍在工件内,为了避免钻头划伤孔的表面,选择较低的进给速度,此为工退阶段。 (4)图3-3中SW2→SW1的阶段,由于钻头离工件比较远,同样为了提高生产效率,选择较高的进给速度,此为快退阶段。 在快进、工进、工退和快退环节中,驱动钻头移动的电机转速不断发生变化,我们也正是通过控制电机的转速以及电机的正反转来满足控制要求。整个控制过程虽然可以用人工来实现,但是这就需要一个工人不停地调整驱动电机的转速和转向,一方面劳动强度大,另一方面控制也不会很精确。 为了达到精确的控制,可以通过PLC编程来实现。在钻头的整个行程中引入3个行程开关,利用3个开关断开和接通信号作为输入信号,然后执行用户编写的控制程序,将程序运行后产生的结果信号输出并放大来控制驱动电机,以达到控制目的。 如图3-4所示,包含了PLC循环执行的3个环节一一输入、执行用户程序和输出环节。开关SW0是控制钻床的电源,只有当SWO接通并处于高电平时,接下来的步骤才能执行。 图3-4 PLC程序执行流程分析图 在PLC系统中将SWO与输入节点I0.0相连接,行程开关SW1、SW2、SW3分别与输入节点I0.1、I0.2、I0.3连接后,就构成了该PLC运行的输入部分。在每个周期的输入阶段,系统都会扫描这些输入节点的点位状况,以决定后续程序的执行。 图3-4中,处于中间的是用户程序执行环节,它是输入与输出控制的桥梁。这个部分涉及到PLC的处理器和存储器,存储器用来存储系统程序、用户编写的程序以及前面输入环节输入的信号。在该环节中,靠着系统程序的支持,PLC系统开始有序地执行用户编写的控制程序,并且将程序运行过程中求解出来的结果存储在输出映像存储区中,用以在输出阶段时可以批量输出。 用户程序执行完后,还没有实现真正意义上的控制,必须将程序的结果输出,并且作用在设备上,才能达到用户要求的控制目的,这些都是在PLC的输出阶段完成的。 在例3-1中,选择4个不同的电机分别控制钻头的快进、工进、工退和快退;如图3-4所示,控制快进、工进、工退和快退的电机编号分别为M0、M1、M2、M3:将这些电机分别与PLC输出节点Q0.0、Q0.1、Q0.3、Q0.4连接,这4个输出节点的点位状况就决定了相应控制的电机的运转情况。 以上就是PLC系统在具体实例中控制时其输入、用户程序执行和输出的分布状况。 程序在执行之前必须有输入,这些输入可以是来自外界的输入,也可以是来自上级程序的运行结果。而用户程序的执行是实现控制的关键,程序的正确性以及优劣状况就决定了控制目的是否能够实现,以及影响控制的准确性。只有通过用户程序执行这个环节,输入才能转换为相应的输出,以达到控制的目的。

图3-4 PLC程序执行流程分析图 在PLC系统中将SWO与输入节点I0.0相连接,行程开关SW1、SW2、SW3分别与输入节点I0.1、I0.2、I0.3连接后,就构成了该PLC运行的输入部分。在每个周期的输入阶段,系统都会扫描这些输入节点的点位状况,以决定后续程序的执行。 图3-4中,处于中间的是用户程序执行环节,它是输入与输出控制的桥梁。这个部分涉及到PLC的处理器和存储器,存储器用来存储系统程序、用户编写的程序以及前面输入环节输入的信号。在该环节中,靠着系统程序的支持,PLC系统开始有序地执行用户编写的控制程序,并且将程序运行过程中求解出来的结果存储在输出映像存储区中,用以在输出阶段时可以批量输出。 用户程序执行完后,还没有实现真正意义上的控制,必须将程序的结果输出,并且作用在设备上,才能达到用户要求的控制目的,这些都是在PLC的输出阶段完成的。 在例3-1中,选择4个不同的电机分别控制钻头的快进、工进、工退和快退;如图3-4所示,控制快进、工进、工退和快退的电机编号分别为M0、M1、M2、M3:将这些电机分别与PLC输出节点Q0.0、Q0.1、Q0.3、Q0.4连接,这4个输出节点的点位状况就决定了相应控制的电机的运转情况。 以上就是PLC系统在具体实例中控制时其输入、用户程序执行和输出的分布状况。 程序在执行之前必须有输入,这些输入可以是来自外界的输入,也可以是来自上级程序的运行结果。而用户程序的执行是实现控制的关键,程序的正确性以及优劣状况就决定了控制目的是否能够实现,以及影响控制的准确性。只有通过用户程序执行这个环节,输入才能转换为相应的输出,以达到控制的目的。

点击排行

PLC编程的基本规则

PLC编程的基本规则