您现在的位置是:首页 > PLC技术 > PLC技术

“多种液体自动混合”的PLC控制实例

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介1.控制内容与要求 多种液体自动混合是食品工业和药品工业应用较多的一种设备,其一般的工作流程是:先将不同成分的液体按配方要求的配份加入大容器罐中,然后按规定时间进行

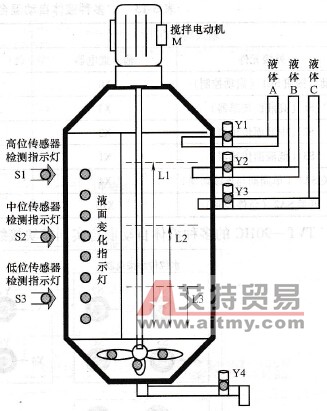

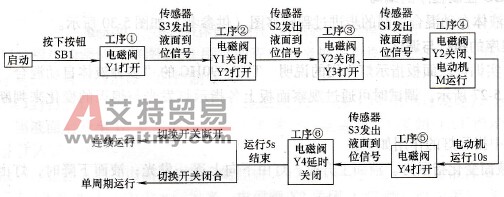

1.控制内容与要求 “多种液体自动混合”是食品工业和药品工业应用较多的一种设备,其一般的工作流程是:先将不同成分的液体按配方要求的配份加入大容器罐中,然后按规定时间进行搅拌,待液体完全混合后,将其灌装到标准容器中。 图5-27是TVT-90HC的多种液体自动混合实训模块面板示意图。该模块的控制要求如下: 1)按下启动按钮SB1,电磁阀Y1开启(Y1=ON),液体A开始注入。当液体A液面上升至L3高度时,传感器S3动作,电磁阀Y1关闭(Y1=OFF),液体A停止注入。 2)液体A停止注入后,电磁阀Y2立刻开启,液体B开始注入。当液面上升至L2高度时,传感器S2动作,电磁阀Y2关闭,液体B停止注入。 3)液体B停止注入后,电磁阀Y3立刻开启,液体C开始注入。当液面上升高至L1高度时,传感器S1动作,电磁阀Y3关闭。 4)液体C停止注入后,搅拌电动机M立刻启动,对三种液体进行混合搅拌。搅拌时间为10s。 5)搅拌完成后,电磁阀Y4开启,液体从混合罐中放出;放至液面高度下降至L3后,再经过5s,全部液体放完,电磁阀Y4关闭。 6)要求设备能单周期运行与连续运行。 7)要求设备有断电保持功能。 2.编程思路 (1)明确控制性质与工序流程通过对这个“多种液体自动混合”控制要求的分析,可以确认这是一个顺序控制的过程,如图5-28所示,该工作过程共有6个工序(见图5-27中的工序①~⑥),因此应使用状态转移图编写程序。 (2)明确工序转移条件这个多种液体自动混合控制的工序转移条件是: 1)液体A、B、C灌装工序的转移条件是用位置传感器(或压力传感器)的检测信号。 2)搅拌工序的转移条件是电动机运行定时器所设定的时间。 3)搅拌后放出混合液体工序的转移条件是液面下降到L3后延时定时器所设定的时间。 4)单周期运行与连续运行用开关进行运行模式的切换。 “多种液体自动混合”的控制过程如图5 -28所示。 图5-27 TVT-90HC的多种液体自动混合实训模块示意图

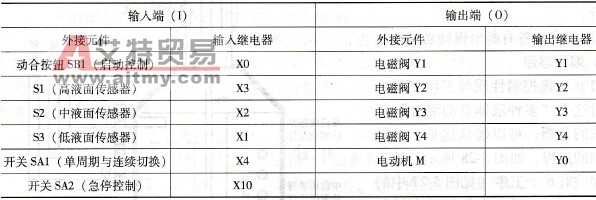

图5-27 TVT-90HC的多种液体自动混合实训模块示意图 图5-28 “多种液体自动混合”的顺序控制过程 (3)设定停电保持功能考虑到液体是多种混合,因此需要有断电保持功能。在遇到突然断电时或紧急停止时能保持当前状态,重送电后在此状态上继续进行,这就可以不浪费停电前灌入的液体了,因此程序中要使用具有断电保持功能的元件。 3.PLC的I/O分配 本应用例题可用TVT-90HC的“多种液体自动混合”实训模块进行。“多种液体自动混合”的PLC I/O分配见表5-13。 表5-13 “多种液体自动混合”的PLC I/O分配

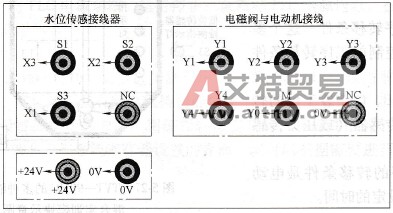

图5-28 “多种液体自动混合”的顺序控制过程 (3)设定停电保持功能考虑到液体是多种混合,因此需要有断电保持功能。在遇到突然断电时或紧急停止时能保持当前状态,重送电后在此状态上继续进行,这就可以不浪费停电前灌入的液体了,因此程序中要使用具有断电保持功能的元件。 3.PLC的I/O分配 本应用例题可用TVT-90HC的“多种液体自动混合”实训模块进行。“多种液体自动混合”的PLC I/O分配见表5-13。 表5-13 “多种液体自动混合”的PLC I/O分配 TVT-90HC的多种液体自动混合实训模块接线如图5-29所示。

TVT-90HC的多种液体自动混合实训模块接线如图5-29所示。 图5-29 “多种液体自动混合”实训模块插接孔接线 另外,将TVT-90HC设备中开关与按钮模块的按钮SB1和开关SA1、SA2用插接线分别与PLC的输入端X0、X4和X10相接,按钮与开关的公共端插孔与电源的“0V”相接。 4.PLC控制程序的编写 多种液体自动混合控制的步进过程转移图(供参考)如图5-30所示。 5.程序的执行与调试 (1)实训模块面板指示灯作用的说明TVT-90HC的“多种液体自动混合”实训模块面板如图5-27所示。调试时可通过观察面板上各指示灯发光与熄灭的变化来判断程序的正确性。 模块中指示灯的作用如下: 1)液面变化指示灯。液面上升时,灯由下向上逐一发光;液面下降时,灯由上向下逐一熄灭。 2)液面传感器指示灯。液体上升到液面检测高度时,灯( S1、S2、S3)会分别发光,表示传感器触点接通;液体下降至液面检测高度以下时,灯( S3、S2、S1)熄灭,传感器触点断开。 3)搅拌电动机浆叶指示灯。搅拌电动机转动时,浆叶指示灯会逐一发光,形成转动效果。 4)电磁阀指示灯。电磁阀线圈接通时,阀门打开,灯( Y1、Y2、Y3、Y4)会分别发光;电磁阀线圈断电时,阀门关闭,灯熄灭。

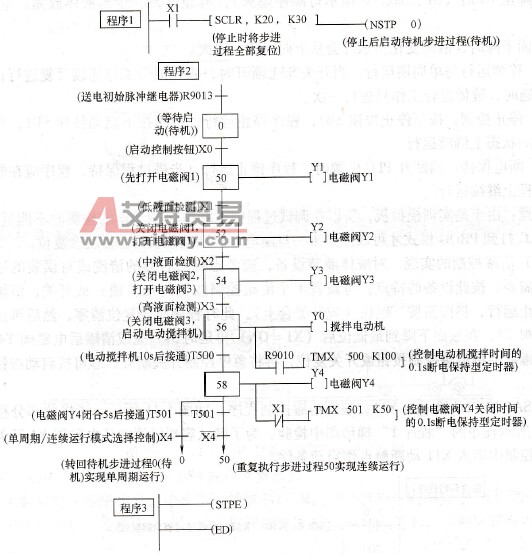

图5-29 “多种液体自动混合”实训模块插接孔接线 另外,将TVT-90HC设备中开关与按钮模块的按钮SB1和开关SA1、SA2用插接线分别与PLC的输入端X0、X4和X10相接,按钮与开关的公共端插孔与电源的“0V”相接。 4.PLC控制程序的编写 多种液体自动混合控制的步进过程转移图(供参考)如图5-30所示。 5.程序的执行与调试 (1)实训模块面板指示灯作用的说明TVT-90HC的“多种液体自动混合”实训模块面板如图5-27所示。调试时可通过观察面板上各指示灯发光与熄灭的变化来判断程序的正确性。 模块中指示灯的作用如下: 1)液面变化指示灯。液面上升时,灯由下向上逐一发光;液面下降时,灯由上向下逐一熄灭。 2)液面传感器指示灯。液体上升到液面检测高度时,灯( S1、S2、S3)会分别发光,表示传感器触点接通;液体下降至液面检测高度以下时,灯( S3、S2、S1)熄灭,传感器触点断开。 3)搅拌电动机浆叶指示灯。搅拌电动机转动时,浆叶指示灯会逐一发光,形成转动效果。 4)电磁阀指示灯。电磁阀线圈接通时,阀门打开,灯( Y1、Y2、Y3、Y4)会分别发光;电磁阀线圈断电时,阀门关闭,灯熄灭。 图5-30 “多种液体自动混合”控制的步进过程转移图 (2) PLC程序的调试将图5-30所示的程序用步进梯形图或指令编写,传送到PLC,并进行程序调试,直至满足以下的控制要求: 1)正常运行过程。按下启动按钮SB1,电磁阀Y1开启(Y1指示灯发光),示意液体A开始注入。当液面上升至L3高度时,S3指示灯发光,电磁阀Y1关闭(Y1指示灯熄灭),液体A停止注入。 ①液体停止注入后,电磁阀Y2立刻开启(Y2指示灯发光),示意液体B开始注入。当液面上升至L2高度时,S2指示灯发光,电磁阀Y2关闭(Y2指示灯熄灭),液体B停止注入。 ②液体停止注入后,电磁阀Y3立刻开启(Y3指示灯发光),示意液体C开始注入。当液面上升高至L1高度时,S1指示灯发光,电磁阀Y3关闭(Y3指示灯熄灭)。 液面上升时,液面变化指示灯会从下向上逐一发光。 ③液体停止注入后,搅拌电动机M立刻运行,浆叶指示灯发光,示意对三种液体进行混合搅拌。搅拌时间为10s。 搅拌完成后,电磁阀Y4开启(Y4指示灯发光),示意液体从混合罐中放出。放至液面高度下降至L3后(S1、S2、S3指示灯顺序熄灭),再经过5s,全部液体放完,电磁阀Y4关闭。 液面下降时,液面变化指示灯会从上向下逐一熄灭。 2)连续运行与单周期运行。当开关SA1断开时,液体混合工作连续反复进行;当开关SA1接通时,液体混合工作只进行一次。 3)停止控制。按下停止按钮SB2,程序停止运行,重新按下启动按钮SB1,程序应在停止时的状态上继续运行。 4)断电保持。当断开PLC电源时,程序停止运行,步进过程保持,程序应在断电时的步进过程上继续运行。

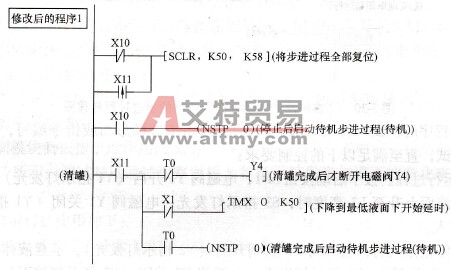

图5-30 “多种液体自动混合”控制的步进过程转移图 (2) PLC程序的调试将图5-30所示的程序用步进梯形图或指令编写,传送到PLC,并进行程序调试,直至满足以下的控制要求: 1)正常运行过程。按下启动按钮SB1,电磁阀Y1开启(Y1指示灯发光),示意液体A开始注入。当液面上升至L3高度时,S3指示灯发光,电磁阀Y1关闭(Y1指示灯熄灭),液体A停止注入。 ①液体停止注入后,电磁阀Y2立刻开启(Y2指示灯发光),示意液体B开始注入。当液面上升至L2高度时,S2指示灯发光,电磁阀Y2关闭(Y2指示灯熄灭),液体B停止注入。 ②液体停止注入后,电磁阀Y3立刻开启(Y3指示灯发光),示意液体C开始注入。当液面上升高至L1高度时,S1指示灯发光,电磁阀Y3关闭(Y3指示灯熄灭)。 液面上升时,液面变化指示灯会从下向上逐一发光。 ③液体停止注入后,搅拌电动机M立刻运行,浆叶指示灯发光,示意对三种液体进行混合搅拌。搅拌时间为10s。 搅拌完成后,电磁阀Y4开启(Y4指示灯发光),示意液体从混合罐中放出。放至液面高度下降至L3后(S1、S2、S3指示灯顺序熄灭),再经过5s,全部液体放完,电磁阀Y4关闭。 液面下降时,液面变化指示灯会从上向下逐一熄灭。 2)连续运行与单周期运行。当开关SA1断开时,液体混合工作连续反复进行;当开关SA1接通时,液体混合工作只进行一次。 3)停止控制。按下停止按钮SB2,程序停止运行,重新按下启动按钮SB1,程序应在停止时的状态上继续运行。 4)断电保持。当断开PLC电源时,程序停止运行,步进过程保持,程序应在断电时的步进过程上继续运行。![]() (3)清罐控制的实现。对液体灌装设备,应考虑到对容器的清洗或对误装的液体进行清罐的需要。按此设备的特点,可设置1个清罐控制按钮(带自锁)或开关,清罐前、系统要停止运行,将按钮按下锁住(或开关合上),此时程序应先复位清零,然后再接通放液的电磁阀Y4,在液面下降到最低位后(X1=ON)再延时5s,完成清罐后电磁阀Y4自动关闭。清罐后要将清罐控制按钮或开关复位,再将急停控制开关断开,即可按启动按钮重新启动。 将SA4接PLC输入端X11,编写清罐控制程序,如图5-31所示。请将此部分程序代替图5-30所示程序的“程序1”梯形图中检验。为了确认容器已清空且电磁阀Y4已关闭,可在启动控制中串入X11动断触点作启动条件。

(3)清罐控制的实现。对液体灌装设备,应考虑到对容器的清洗或对误装的液体进行清罐的需要。按此设备的特点,可设置1个清罐控制按钮(带自锁)或开关,清罐前、系统要停止运行,将按钮按下锁住(或开关合上),此时程序应先复位清零,然后再接通放液的电磁阀Y4,在液面下降到最低位后(X1=ON)再延时5s,完成清罐后电磁阀Y4自动关闭。清罐后要将清罐控制按钮或开关复位,再将急停控制开关断开,即可按启动按钮重新启动。 将SA4接PLC输入端X11,编写清罐控制程序,如图5-31所示。请将此部分程序代替图5-30所示程序的“程序1”梯形图中检验。为了确认容器已清空且电磁阀Y4已关闭,可在启动控制中串入X11动断触点作启动条件。 图5-31 清罐的控制程序

图5-31 清罐的控制程序

点击排行

PLC编程的基本规则

PLC编程的基本规则