您现在的位置是:首页 > PLC技术 > PLC技术

液体混合装置的PLC控制系统开发实例

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介一、明确系统控制要求 两种液体混合装置如图 6-5 所示, YV1 、 YV2 分别为 A 、 B 液体注入控制电磁阀,电磁阀线圈通电时打开,液体可以流入; YV3 为 c 液体流出控制电磁阀; H 、 M 、

一、明确系统控制要求 两种液体混合装置如图6-5所示,YV1、YV2分别为A、B液体注入控制电磁阀,电磁阀线圈通电时打开,液体可以流入;YV3为c液体流出控制电磁阀;H、M、L分别为高、中、低液位传感器;M为搅拌电动机,通过驱动搅拌部件旋转使A、B液体充分混合均匀。 液体混合装置控制要求如下。 图6-5 两种液体混合装置 ①装置的容器初始状态应为空的,三个电磁阀都关闭,电动机M停转。按下启动按钮,YV1电磁阀打开,注入A液体,当A液体的液位达到M位置时,YV1关闭;然后YV2电磁阀打开,注入B液体,当B液体的液位达到H位置时,YV2关闭;接着电动机M开始运转搅拌20s,而后YV3电磁阀打开,C液体(A、B混合液)流出,当C液体的液位下降到L位置时,开始20s计时,在此期间C液体全部流出,20s后YV3关闭,一个完整的周期完成。以后自动重复上述过程。 ②当按下停止按钮后,装置要完成一个周期才停止。 ③可以用手动方式控制A、B液体的注入和c液体的流出,也可以手动控制搅拌电动机的运转。 二、确定输入/输出设备并分配合适的PLC I/O端子 液体混合装置控制需用到的输入/输出设备和对应的PLC端子见表6-1。 表6-1 液体混合装置控制采用的输入/输出设备和对应的PLC端子

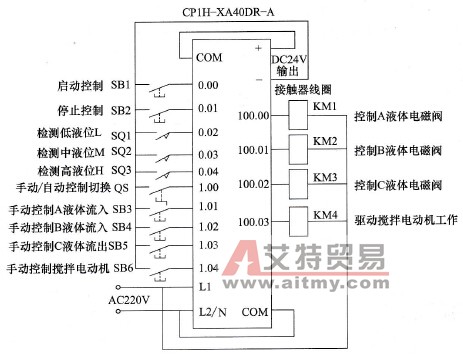

图6-5 两种液体混合装置 ①装置的容器初始状态应为空的,三个电磁阀都关闭,电动机M停转。按下启动按钮,YV1电磁阀打开,注入A液体,当A液体的液位达到M位置时,YV1关闭;然后YV2电磁阀打开,注入B液体,当B液体的液位达到H位置时,YV2关闭;接着电动机M开始运转搅拌20s,而后YV3电磁阀打开,C液体(A、B混合液)流出,当C液体的液位下降到L位置时,开始20s计时,在此期间C液体全部流出,20s后YV3关闭,一个完整的周期完成。以后自动重复上述过程。 ②当按下停止按钮后,装置要完成一个周期才停止。 ③可以用手动方式控制A、B液体的注入和c液体的流出,也可以手动控制搅拌电动机的运转。 二、确定输入/输出设备并分配合适的PLC I/O端子 液体混合装置控制需用到的输入/输出设备和对应的PLC端子见表6-1。 表6-1 液体混合装置控制采用的输入/输出设备和对应的PLC端子 三、绘制PLC控制线路图 图6-6为液体混合装置的PLC控制线路图。

三、绘制PLC控制线路图 图6-6为液体混合装置的PLC控制线路图。 图6-6 液体混合装置的PLC控制线路图 四、编写PLC控制程序 (1)绘制状态转移图 图6-7为液体混合装置控制的状态转移图。

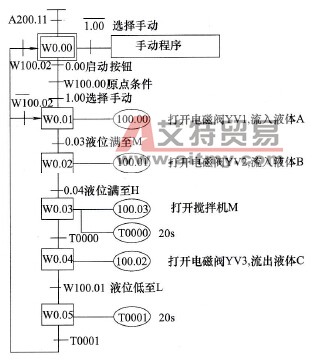

图6-6 液体混合装置的PLC控制线路图 四、编写PLC控制程序 (1)绘制状态转移图 图6-7为液体混合装置控制的状态转移图。 图6-7 液体混合装置控制的状态转移图 (2)绘制梯形图 启动CX-P编程软件,按照如图6-7所示的状态转移图编写梯形图,编写完成的梯形图如图6-8所示。

图6-7 液体混合装置控制的状态转移图 (2)绘制梯形图 启动CX-P编程软件,按照如图6-7所示的状态转移图编写梯形图,编写完成的梯形图如图6-8所示。

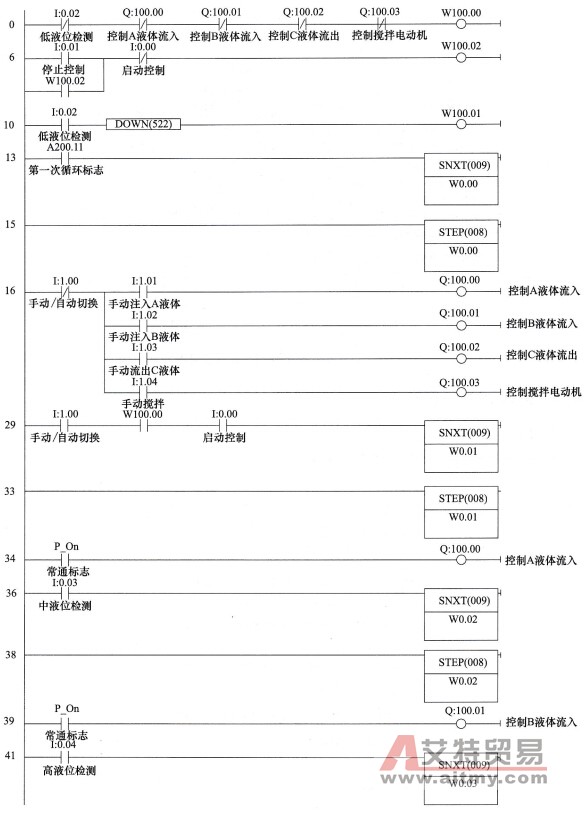

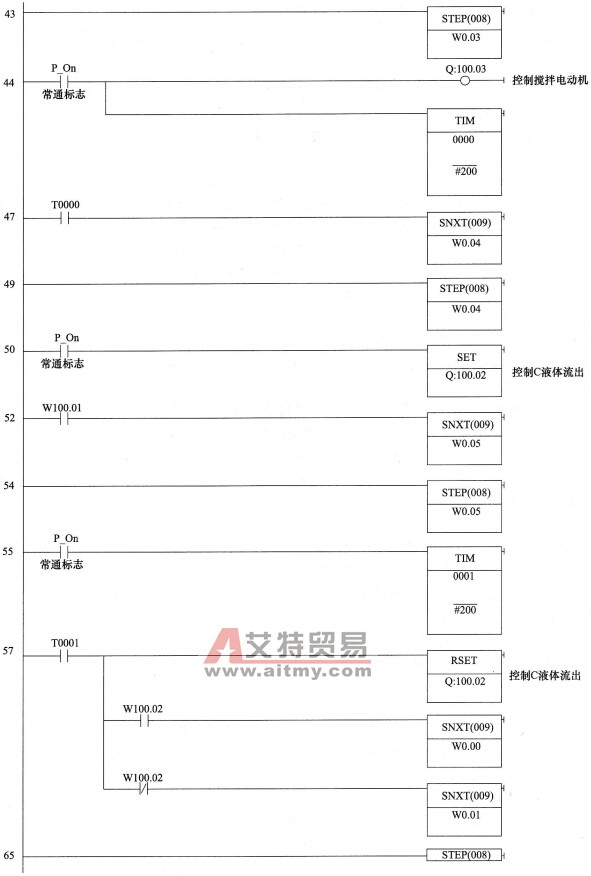

图6-8 液体混合装置控制梯形图 五、详解硬件线路和梯形图的工作原理 下面结合图6-6控制线路和图6-8梯形图来说明液体混合装置的工作原理。 液体混合装置有自动和手动两种控制方式,它由开关QS来决定(QS闭合——自动控制;QS断开——手动控制)。要让装置工作在自动控制方式,除了开关QS应闭合外,装置还需满足自动控制的初始条件(又称原点条件),否则系统将无法进入自动控制方式。装置的原点条件是L、M、H液位传感器的开关SQ1、SQ2、SQ3均断开,电磁阀YV1、YV2、YV3均关闭,电动机M停转。 (1)检测原点条件 图6-8梯形图中的[0]程序用来检测原点条件(或称初始条件)。在自动控制工作前,若装置中的液体未排完,或者电磁阀YV1、YV2、YV3和电动机M有一个或多个处于得电工作状态,即不满足原点条件,系统将无法进行自动控制工作状态。 程序检测原点条件的方法:若[0] 0.02常闭触点断开(由装置中的C液体位置高于传感器L使SQ1闭合引起)→W100. 00线圈无法得电,或者[0] 100. 00~100. 03常闭触点中有一个或多个处于断开(由100. 00~100. 03线圈中一个或多个处于得电引起,同时会使电磁阀YV1、YV2、YV3或电动机M处于通电状态),W100. 00线圈也无法得电,[29]W100. 00常开触点断开,无法执行“SNXT W0.01”指令,也就不会转移启动[33]开始的W0.01步程序(自动控制程序)。 如果是因为C液体未排完而使装置不满足自动控制的原点条件,可手工操作SB5按钮,使[16]1.03常开触点闭合,100.02线圈得电,接触器KM3线圈得电,KM3触点(图6-6中未画出)闭合,接通电磁阀YV3线圈电源,YV3打开,让C液体从装置容器中排完,液位传感器L的SQ1断开,[0]0.02常闭触点闭合,W100. 00线圈得电,从而满足自动控制所需的原点条件。 (2)自动控制过程 在启动自动控制前,需要做一些准备工作,包括操作准备和程序准备。 ①操作准备。将手动/自动切换开关QS闭合,选择自动控制方式,图6-8中[29]1. 00常开触点闭合,为接通自动控制程序段做准备,[16]1.00常闭触点断开,切断手动控制程序段。 ②程序准备。在启动自动控制前,[0]程序会检测原点条件,若满足原点条件,则辅助继电器线圈W100. 00得电,[29] W100. 00常开触点闭合,为接通自动控制程序段做准备。另外在PLC上电首次运行时, [13] A200. 11触点自动接通一个扫描周期, “SNXT W0. 00”指令执行,转移启动[15]开始的W0. 00步程序。 ③启动自动控制。按下启动按钮SB1→[29]0.00常开触点闭合→“SNXT W0. 01”指令执行,转移启动[33]开始的W0. 01步程序→由于[34] P_On触点在W0. 01步程序运行期间始终闭合,100. 00线圈得电→100. 00端子内硬触点闭合→KM1线圈得电→主电路中KM1主触点闭合(图6-6中未画出主电路部分)→电磁阀YV1线圈通电,阀门打开,注入A液体→当A液体高度到达液位传感器M位置时,传感器开关SQ2闭合→[36] 0.03常开触点闭合→“SNXT W0.02”指令执行,转移启动[38]开始的W0. 02步程序(同时W0. 01步程序复位,100. 00线圈失电→100. 00线圈失电使电磁阀YV1阀门关闭,停止注入A液体)→在W0. 02步程序中,由于[39] P_On触点在W0. 02步程序运行期间始终闭合,100. 01线圈得电,电磁阀YV2阀门打开,注入B液体→当B液体高度到达液位传感器H位置时,传感器开关SQ3闭合→[41]0.04常开触点闭合→“SNXT W0. 03”指令执行,转移启动[43]开始的W0. 03步程序→[44] P_On常通触点使100. 03线圈得电→搅拌电动机M运转,同时定时器T0000开始20s计时→20s后,定时器T0000动作→[47] T0000常开触点闭合→“SNXT W0. 04”指令执行,转移启动[49]开始的W0. 04步程序→[50] P-On常通触点使100. 02线圈被置位→电磁阀YV3打开,C液体流出→当液体下降到液位传感器L位置时,传感器开关SQ1断开→[10]0.02常开触点断开(在液体高于L位置时SQ1处于闭合状态),产生一个下降沿脉冲→下降沿检测DOWN指令执行,为继电器W100. 01线圈接通一个扫描周期→[52] W100. 01常开触点闭合→“SNXT W0. 05”指令执行,转移启动[54]开始的W0. 05步程序,由于100. 02线圈是置位得电,故程序转移时100. 02线圈不会失电→[55] P_On常通触点使定时器T0001开始20s计时→20s后,[57]T0001常开触点闭合,100. 02线圈被复位→电磁阀YV3关闭;由于[6] W0. 02线圈处于失电,[57] W0. 02常闭触点处于闭合,“SNXT W0. 01”指令执行,转移启动[33]开始的W0. 01步程序,开始下一次自动控制。 ④停止控制。在自动控制过程中,若按下停止按钮SB2→[6]0.01常开触点闭合→[6]W100. 02得电→[6]W100.02自锁触点闭合,锁定供电;[57]W100. 02常闭触点断开,“SNXT W0. 01”指令无法执行,也就无法转移启动[33]开始的W0. 01步程序;[57]W100. 02常开触点闭合,“SNXT W0. 00”指令执行,转移启动[15]开始的W0. 00步程序,在W0. 00步程序中,由于[29]0.00常开触点处于断开(SB1断开引起),“SNXT W0. 01”指令无法执行,无法转移启动[33]开始的W0. 01步程序(自动控制程序)。 (3)手动控制过程 将手动/自动切换开关QS断开,选择手动控制方式→[29]1.00常开触点断开,“SNXT W0. 01”指令无法执行,无法转移启动[33]开始的W0. 01步程序(自动控制程序); [16]1.00常闭触点闭合,接通手动控制程序→按下SB3,1.01常开触点闭合,100. 00线圈得电,电磁阀YV1打开,注入A液体→松开SB3,1.01常闭触点断开,100.00线圈失电,电磁阀YV1关闭,停止注入A液体→按下SB4注入B液体,松开SB4停止注入B液体→按下SB5排出C液体,松开SB5停止排出C液体→按下SB6搅拌液体,松开SB5停止搅拌液体。

图6-8 液体混合装置控制梯形图 五、详解硬件线路和梯形图的工作原理 下面结合图6-6控制线路和图6-8梯形图来说明液体混合装置的工作原理。 液体混合装置有自动和手动两种控制方式,它由开关QS来决定(QS闭合——自动控制;QS断开——手动控制)。要让装置工作在自动控制方式,除了开关QS应闭合外,装置还需满足自动控制的初始条件(又称原点条件),否则系统将无法进入自动控制方式。装置的原点条件是L、M、H液位传感器的开关SQ1、SQ2、SQ3均断开,电磁阀YV1、YV2、YV3均关闭,电动机M停转。 (1)检测原点条件 图6-8梯形图中的[0]程序用来检测原点条件(或称初始条件)。在自动控制工作前,若装置中的液体未排完,或者电磁阀YV1、YV2、YV3和电动机M有一个或多个处于得电工作状态,即不满足原点条件,系统将无法进行自动控制工作状态。 程序检测原点条件的方法:若[0] 0.02常闭触点断开(由装置中的C液体位置高于传感器L使SQ1闭合引起)→W100. 00线圈无法得电,或者[0] 100. 00~100. 03常闭触点中有一个或多个处于断开(由100. 00~100. 03线圈中一个或多个处于得电引起,同时会使电磁阀YV1、YV2、YV3或电动机M处于通电状态),W100. 00线圈也无法得电,[29]W100. 00常开触点断开,无法执行“SNXT W0.01”指令,也就不会转移启动[33]开始的W0.01步程序(自动控制程序)。 如果是因为C液体未排完而使装置不满足自动控制的原点条件,可手工操作SB5按钮,使[16]1.03常开触点闭合,100.02线圈得电,接触器KM3线圈得电,KM3触点(图6-6中未画出)闭合,接通电磁阀YV3线圈电源,YV3打开,让C液体从装置容器中排完,液位传感器L的SQ1断开,[0]0.02常闭触点闭合,W100. 00线圈得电,从而满足自动控制所需的原点条件。 (2)自动控制过程 在启动自动控制前,需要做一些准备工作,包括操作准备和程序准备。 ①操作准备。将手动/自动切换开关QS闭合,选择自动控制方式,图6-8中[29]1. 00常开触点闭合,为接通自动控制程序段做准备,[16]1.00常闭触点断开,切断手动控制程序段。 ②程序准备。在启动自动控制前,[0]程序会检测原点条件,若满足原点条件,则辅助继电器线圈W100. 00得电,[29] W100. 00常开触点闭合,为接通自动控制程序段做准备。另外在PLC上电首次运行时, [13] A200. 11触点自动接通一个扫描周期, “SNXT W0. 00”指令执行,转移启动[15]开始的W0. 00步程序。 ③启动自动控制。按下启动按钮SB1→[29]0.00常开触点闭合→“SNXT W0. 01”指令执行,转移启动[33]开始的W0. 01步程序→由于[34] P_On触点在W0. 01步程序运行期间始终闭合,100. 00线圈得电→100. 00端子内硬触点闭合→KM1线圈得电→主电路中KM1主触点闭合(图6-6中未画出主电路部分)→电磁阀YV1线圈通电,阀门打开,注入A液体→当A液体高度到达液位传感器M位置时,传感器开关SQ2闭合→[36] 0.03常开触点闭合→“SNXT W0.02”指令执行,转移启动[38]开始的W0. 02步程序(同时W0. 01步程序复位,100. 00线圈失电→100. 00线圈失电使电磁阀YV1阀门关闭,停止注入A液体)→在W0. 02步程序中,由于[39] P_On触点在W0. 02步程序运行期间始终闭合,100. 01线圈得电,电磁阀YV2阀门打开,注入B液体→当B液体高度到达液位传感器H位置时,传感器开关SQ3闭合→[41]0.04常开触点闭合→“SNXT W0. 03”指令执行,转移启动[43]开始的W0. 03步程序→[44] P_On常通触点使100. 03线圈得电→搅拌电动机M运转,同时定时器T0000开始20s计时→20s后,定时器T0000动作→[47] T0000常开触点闭合→“SNXT W0. 04”指令执行,转移启动[49]开始的W0. 04步程序→[50] P-On常通触点使100. 02线圈被置位→电磁阀YV3打开,C液体流出→当液体下降到液位传感器L位置时,传感器开关SQ1断开→[10]0.02常开触点断开(在液体高于L位置时SQ1处于闭合状态),产生一个下降沿脉冲→下降沿检测DOWN指令执行,为继电器W100. 01线圈接通一个扫描周期→[52] W100. 01常开触点闭合→“SNXT W0. 05”指令执行,转移启动[54]开始的W0. 05步程序,由于100. 02线圈是置位得电,故程序转移时100. 02线圈不会失电→[55] P_On常通触点使定时器T0001开始20s计时→20s后,[57]T0001常开触点闭合,100. 02线圈被复位→电磁阀YV3关闭;由于[6] W0. 02线圈处于失电,[57] W0. 02常闭触点处于闭合,“SNXT W0. 01”指令执行,转移启动[33]开始的W0. 01步程序,开始下一次自动控制。 ④停止控制。在自动控制过程中,若按下停止按钮SB2→[6]0.01常开触点闭合→[6]W100. 02得电→[6]W100.02自锁触点闭合,锁定供电;[57]W100. 02常闭触点断开,“SNXT W0. 01”指令无法执行,也就无法转移启动[33]开始的W0. 01步程序;[57]W100. 02常开触点闭合,“SNXT W0. 00”指令执行,转移启动[15]开始的W0. 00步程序,在W0. 00步程序中,由于[29]0.00常开触点处于断开(SB1断开引起),“SNXT W0. 01”指令无法执行,无法转移启动[33]开始的W0. 01步程序(自动控制程序)。 (3)手动控制过程 将手动/自动切换开关QS断开,选择手动控制方式→[29]1.00常开触点断开,“SNXT W0. 01”指令无法执行,无法转移启动[33]开始的W0. 01步程序(自动控制程序); [16]1.00常闭触点闭合,接通手动控制程序→按下SB3,1.01常开触点闭合,100. 00线圈得电,电磁阀YV1打开,注入A液体→松开SB3,1.01常闭触点断开,100.00线圈失电,电磁阀YV1关闭,停止注入A液体→按下SB4注入B液体,松开SB4停止注入B液体→按下SB5排出C液体,松开SB5停止排出C液体→按下SB6搅拌液体,松开SB5停止搅拌液体。

点击排行

PLC编程的基本规则

PLC编程的基本规则