您现在的位置是:首页 > PLC技术 > PLC技术

台达DVP-PLC烤箱温度控制程序设计范例

![]() 来源:艾特贸易2018-01-31

来源:艾特贸易2018-01-31

简介烤箱温度控制(温度专用的 PID 自动调整功能) 【控制要求】 (1) 使用者对烤箱的温度环境特性不了解,控制的目标温度为 80 ℃,利用 PID 指令温度环境下专用的自动调整功能实现烤箱

烤箱温度控制(温度专用的PID自动调整功能)

【控制要求】

(1)使用者对烤箱的温度环境特性不了解,控制的目标温度为80℃,利用PID指令温度环境下专用的自动调整功能实现烤箱温度的PID控制。

(2)利用DVP04PT-S温度模块测得烤箱的现在值温度后传给PLC主机,DVP12SA主机先使用温度自动调整参数功能(D204=K3)做初步调整,自动计算出最佳的PID温度控制参数。调整完毕后,自动修改动作方向为已调整过的温度控制专用功能(D204=K4),并且使用该自动计算出的参数实现对烤箱温度的PID控制。

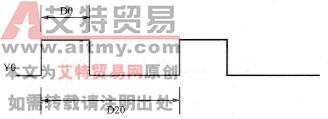

(3)使用该自动调整的参数进行PID运算,其输出结果(D0)作为GPWM指令的输入。GPWM指令执行后Y0输出可变宽度的脉冲(宽度由D0决定)控制加热器装置,从而自动实现对烤箱温度的PID控制。

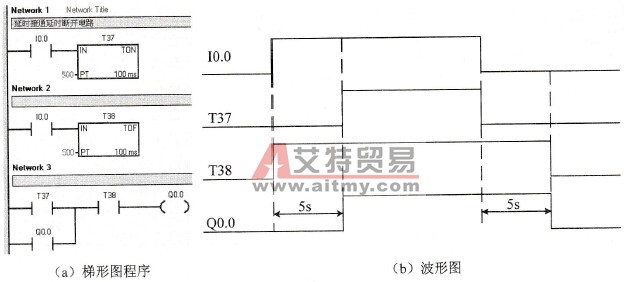

控制时序如图15-18所示。

图15-18 控制时序

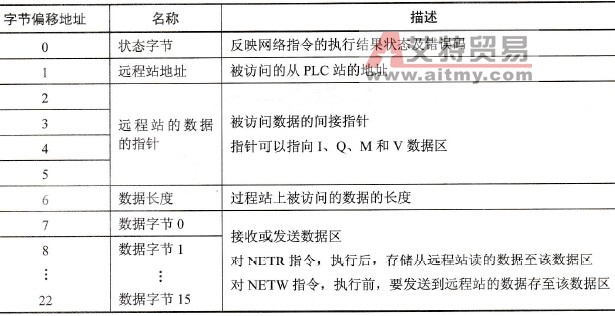

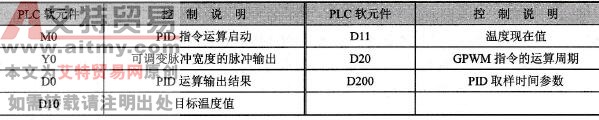

【元件说明】

表15-10 元件说明

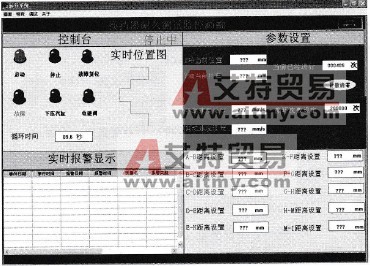

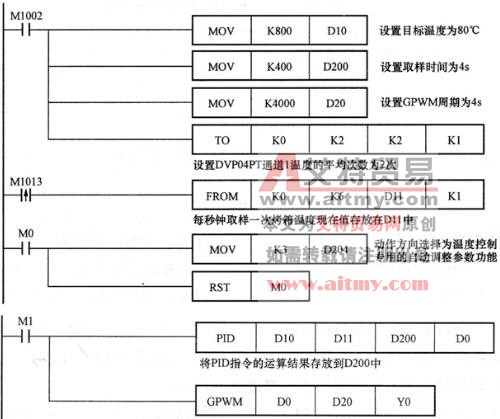

【控制程序】

控制程序如图15-19所示。

图15-19 控制程序

【程序说明】

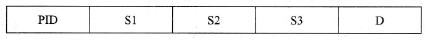

(1)该指令格式如下:

S1为目标值(SV);

S2为现在值(PV);

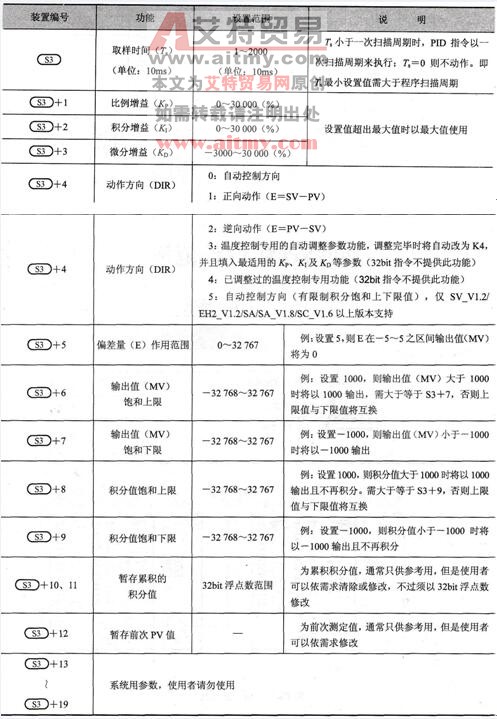

S3为参数(通常需自己进行调整和设置,参数的定义可参考表15-11);

D为输出值(MV)(D最好指定为停电保持的数据寄存器)。

(2) PID指令使用的控制环境很多,因此应适当地选取动作方向。本例中温度自动调整功能只适用于温度控制环境,切勿使用在速度、压力等控制环境中,以免引起不当现象。

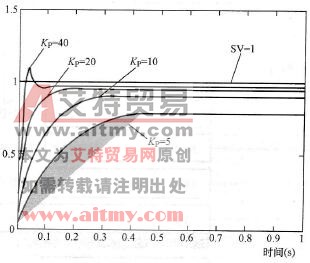

(3)一般来说,由于控制环境不一样,PID的控制参数(除温度控制环境下提供自动调整功能外)需靠经验和测试来调整,一般的PID指令参数调整步骤如下:

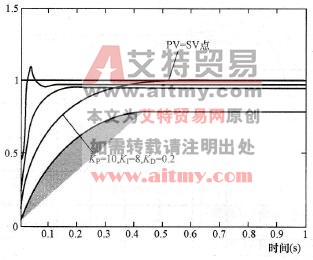

1)首先将KI及KD值设为0,接着先后分别设设置KP为5、10、20及40,分别记录其SV及PV状态,其结果如图15-20所示。

图15-20 SV与PV关系(一)

2)观察图15-20后得知KP为40时,其反应会有过冲现象,因此不选用;而KP为20时,其PV反应曲线接近SV值且不会有过冲现象,但是由于启动过快,因此输出值MV瞬间值会很大,所以考虑暂不选用;KP为10时,其PV反应曲线接近SV值并且是比较平滑接近,因此考虑使用此值;KP为5时,其反应过慢,因此也暂不考虑使用。

3)选定KP为10后,先调整KI值由小到大(如1、2、4~8),以不超过KP值为原则;然后再调整KD由小到大(如0.01、0.05、0.1及0.2),以不超过KP的10%为原则;最后可得如图15-21所示的PV与SV的关系。

图15-21 SV与PV关系(二)

注:本方法仅供参考,因此使用者还需依实际控制系统状况自行调整适合的控制参数。

(4)温度控制环境下台达PLC的PID指令提供了自动调整功能,可不用调整PID参数就能达到理想的温度控制效果,本例中温度自动调整的过程如下:

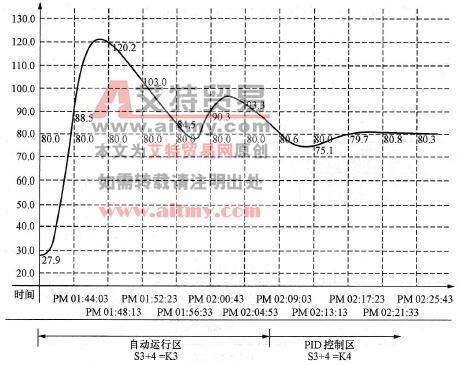

1)初步调整,自动计算最佳PID温度控制参数,存在D200~D219,其温度响应曲线如图15-22所示。

图15-22 温度响应曲线(一)

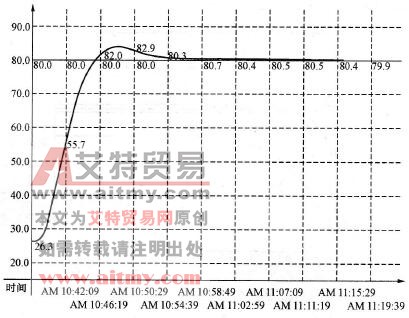

2)使用自动调整好的PID参数(D200~D219中参数)做温度控制,其温度响应曲线如图15-23所示。

图15-23 温度响应曲线(二)

由图15-23可看出经过自动调整后,使用调整好的参数进行温度控制的效果还不错,而且控制时间大约只使用了20min。

(5) PID的取样时间需与GPWM的周期设置相同,但两个指令的时间单位不同,PID单位为10ms,GPWM单位为1ms。

(6)现在值(PV)的取样时间最好是PID取样时间2倍以上,温度控制时建议为2~6s。

(7) API144 GPWM、AP178 FROM、API79 TO指令的用法请参考相关资料。

(8) 16位PID指令参数(S3)见表15-11。

表15-11 16位PID指令参数

1)若使用者参数设置超出范围将以左右极限为其设置值,但动作方向( DIR)若超出范围则预设为0。

2)取样时间Ts的最大差值为-(1次扫描周期+1ms)~+(1次扫描周期)。如果误差值对输出造成影响,应将扫描周期加以固定,或使用于时间中断子程序内。

3) PID的测定值(PV)在PID执行运算动作前必须是一个稳定值。如果要抓取DVP-04AD/DVP-04XA/DVP-04PT/DVP-04TC模块的输入值作PID运算时,应注意这些模块的A/D转换时间。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)

点击排行

PLC编程的基本规则

PLC编程的基本规则